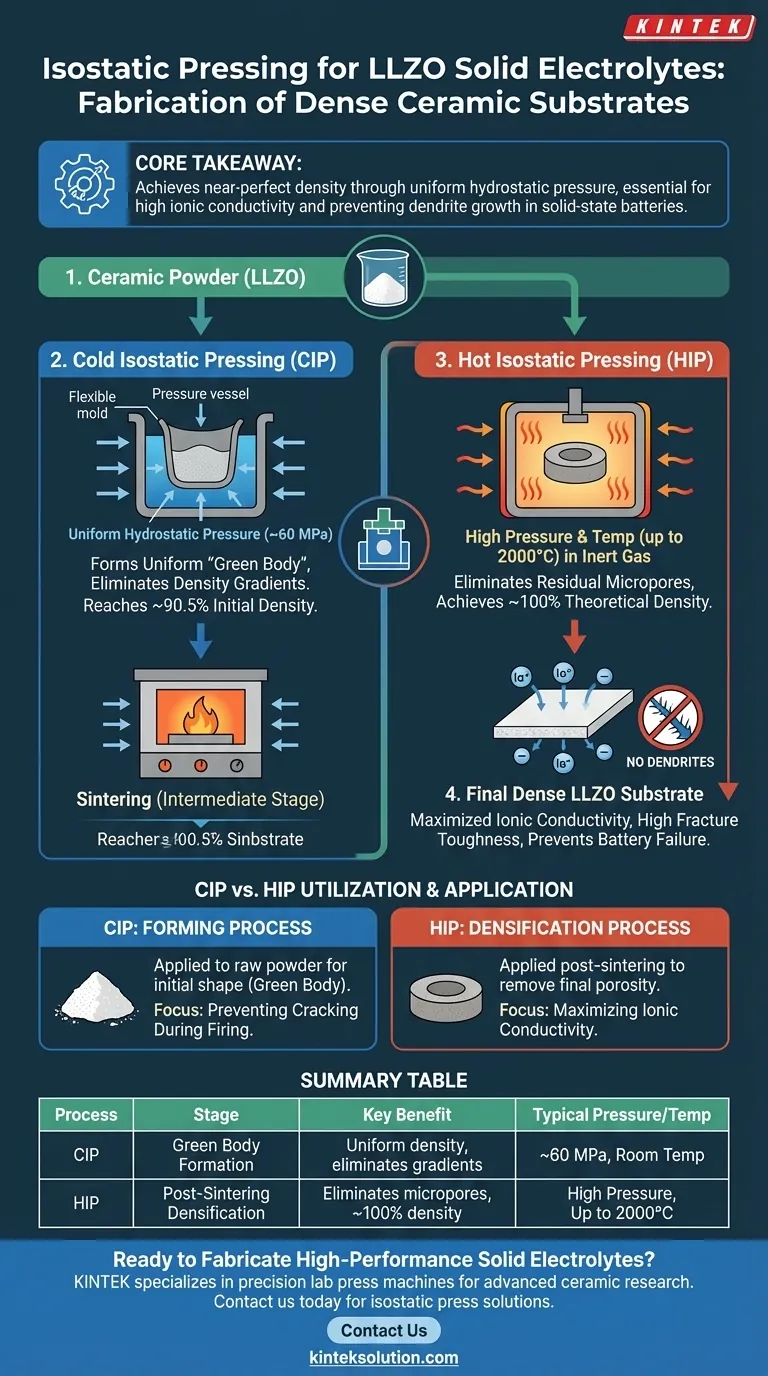

El prensado isostático es la técnica crítica utilizada para superar las limitaciones de densidad de la formación cerámica tradicional. En la fabricación de electrolitos sólidos como el LLZO, este proceso aplica una presión hidrostática uniforme al polvo cerámico desde todas las direcciones. Esto crea un "cuerpo verde" altamente densificado con mínimos huecos internos, sirviendo como la base esencial para sinterizar un componente de batería mecánicamente robusto y conductor iónico.

Conclusión Clave Lograr una alta conductividad iónica en baterías de estado sólido requiere electrolitos con una densidad casi perfecta. El prensado isostático resuelve el problema de la compactación desigual encontrada en los métodos estándar, permitiendo la producción de sustratos cerámicos que se acercan al 100% de su densidad teórica, previniendo así el crecimiento de dendritas y fallos mecánicos.

Creando la Base: Prensado Isostático en Frío (CIP)

El Mecanismo de Uniformidad

A diferencia del prensado uniaxial, que comprime el polvo desde una sola dirección, el Prensado Isostático en Frío (CIP) coloca el polvo cerámico (como el c-LLZO) en un molde flexible sumergido en un medio líquido.

La presión hidrostática se aplica por igual desde todos los lados, a menudo alrededor de 60 MPa. Esta fuerza multidireccional asegura que las partículas del polvo se empaquen uniformemente, independientemente de la geometría del componente.

Eliminando Defectos Internos

La principal ventaja del CIP es la eliminación de gradientes de densidad. En el prensado tradicional, la fricción hace que algunas áreas sean más densas que otras, lo que lleva a concentraciones de tensión.

El CIP produce un "cuerpo verde" (la forma cerámica sin cocer) con una uniformidad excepcional. Esto minimiza la tensión interna y reduce significativamente el riesgo de que se formen grietas o deformaciones durante el posterior proceso de cocción.

Preparación para la Sinterización

El resultado del proceso CIP es un compactado con una densidad relativa que puede alcanzar el 90.5% antes de que comience la fase principal de sinterización.

Esta alta densidad inicial es vital. Proporciona la integridad estructural requerida para la sinterización a alta temperatura, asegurando que la lámina cerámica final esté libre de defectos.

Maximizando el Rendimiento: Prensado Isostático en Caliente (HIP)

La Sinergia de Calor y Presión

Mientras que el CIP forma la forma, el Prensado Isostático en Caliente (HIP) se utiliza a menudo como un tratamiento post-sinterización para perfeccionar las propiedades del material.

Este proceso coloca el componente en un ambiente de gas inerte (típicamente argón) a temperaturas extremadamente altas, potencialmente hasta 2000°C, mientras aplica simultáneamente alta presión.

Erradicando Microporos Residuales

Incluso después de la sinterización estándar, pueden quedar pequeños poros internos en la cerámica. El HIP aprovecha la acción combinada de calor y presión uniforme para colapsar y eliminar estos microporos residuales.

Este paso eleva la densidad del material de "alta" a casi el 100% de su valor teórico.

Mejorando las Características de la Batería

La eliminación de la porosidad tiene dos beneficios directos para los electrolitos LLZO: maximiza la conductividad iónica al eliminar barreras al flujo de iones y mejora la tenacidad a la fractura.

Una cerámica completamente densa y tenaz es esencial para prevenir la penetración de dendritas de litio, que es el principal modo de fallo en las baterías de estado sólido.

Comprendiendo los Compromisos y Distinciones

Utilización de CIP vs. HIP

Es crucial distinguir cuándo se aplican estos métodos. El CIP es un proceso de formación utilizado en polvo crudo para crear la forma inicial (cuerpo verde).

El HIP es un proceso de densificación aplicado a un componente ya sinterizado o semi-sinterizado para eliminar la fracción final de porosidad.

Fabricación vs. Ensamblaje

Mientras que las prensas isostáticas fabrican el sustrato cerámico, el prensado estándar se utiliza a menudo más tarde durante el ensamblaje de la batería.

Como se señaló en contextos de ensamblaje, se aplica presión externa para asegurar un contacto íntimo entre el metal de litio blando y la superficie dura del LLZO. Esto reduce la resistencia interfacial, pero es un proceso distinto de la fabricación isostática de la cerámica en sí.

Cómo Aplicar Esto a Su Proyecto

Para fabricar electrolitos viables para baterías de estado sólido, debe seleccionar el método de prensado que se alinee con sus objetivos específicos de reducción de defectos.

- Si su enfoque principal es prevenir grietas durante la cocción: Implemente el Prensado Isostático en Frío (CIP) para asegurar una densidad uniforme del cuerpo verde y eliminar gradientes de tensión antes de la sinterización.

- Si su enfoque principal es maximizar la conductividad iónica: Utilice el Prensado Isostático en Caliente (HIP) post-sinterización para eliminar microporos residuales y lograr una densidad teórica cercana al 100%.

- Si su enfoque principal es reducir la resistencia interfacial: Asegúrese de diferenciar entre la fabricación del sustrato y la necesidad separada de presión durante la fase de ensamblaje Litio-LLZO.

Al aplicar sistemáticamente presión uniforme en la etapa correcta, transforma un polvo cerámico quebradizo en un electrolito sólido altamente eficiente y resistente a las dendritas.

Tabla Resumen:

| Proceso | Etapa | Beneficio Clave | Presión/Temperatura Típica |

|---|---|---|---|

| Prensado Isostático en Frío (CIP) | Formación del Cuerpo Verde | Densidad uniforme, elimina gradientes de tensión | ~60 MPa, Temperatura Ambiente |

| Prensado Isostático en Caliente (HIP) | Densificación Post-Sinterización | Elimina microporos residuales, logra ~100% de densidad | Alta Presión, Hasta 2000°C |

¿Listo para Fabricar Electrolitos Sólidos de Alto Rendimiento?

KINTEK se especializa en máquinas de prensado de laboratorio de precisión, incluyendo prensas automáticas, isostáticas y calentadas diseñadas para la investigación y producción avanzada de cerámica. Nuestras soluciones de prensado isostático están diseñadas para ayudarle a lograr la densidad casi perfecta requerida para electrolitos sólidos LLZO fiables, previniendo el crecimiento de dendritas y maximizando la conductividad iónica.

Permita que nuestros expertos le ayuden a seleccionar la tecnología de prensado adecuada para su aplicación específica. Contáctenos hoy para discutir cómo nuestro equipo puede mejorar su proceso de desarrollo de baterías de estado sólido.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio