El beneficio fundamental de la presión de compactación uniforme en el prensado isostático es la capacidad de producir componentes con una densidad excepcionalmente alta y consistente. Al aplicar fuerza por igual desde todas las direcciones, el proceso elimina las tensiones internas y las variaciones de densidad comunes en otros métodos, lo que da como resultado una pieza final con propiedades isotrópicas predecibles y una resistencia mecánica superior.

Al aplicar presión hidrostáticamente, el prensado isostático resuelve el problema central inherente a la compactación tradicional por matriz. Elimina la fricción de la pared de la matriz, que es la causa principal de la densidad inconsistente, y elimina la necesidad de lubricantes que contaminan la pieza.

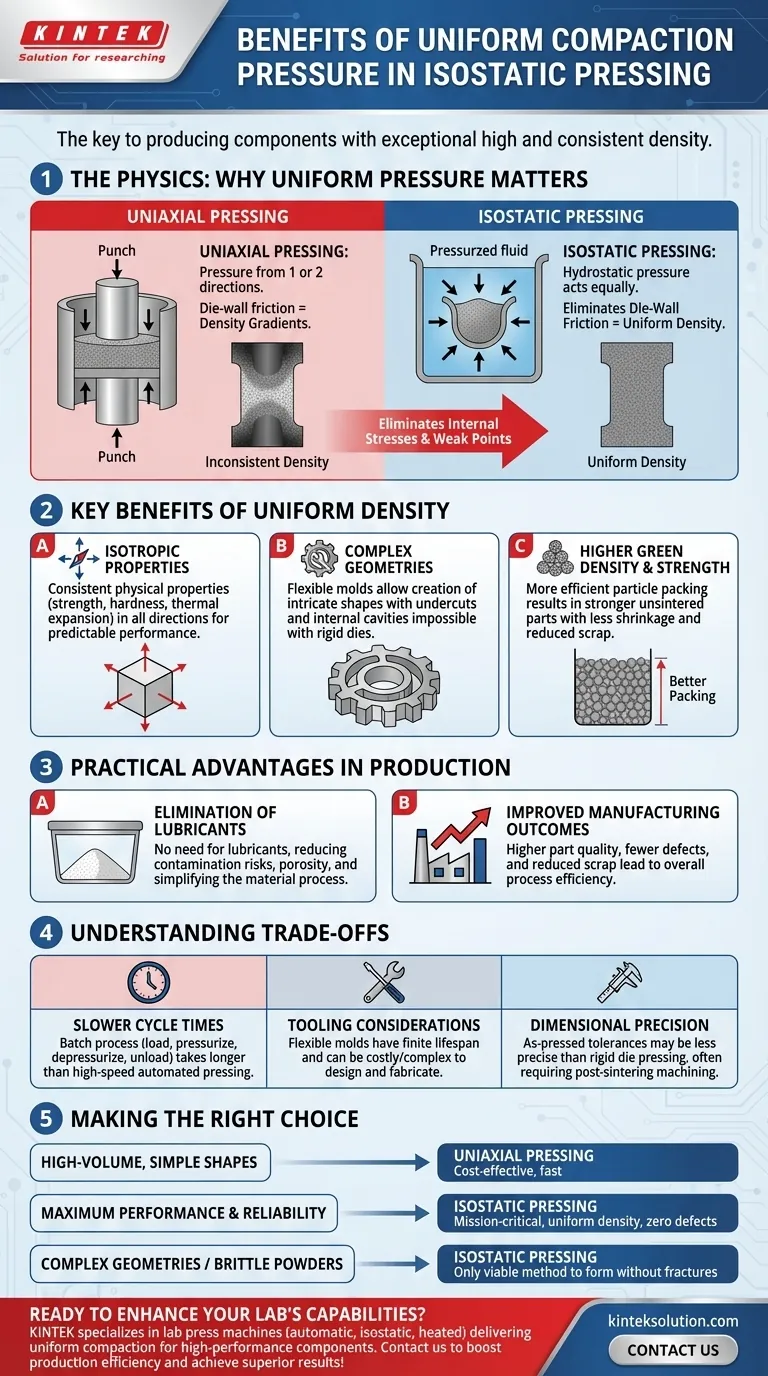

La Física de la Presión Uniforme: Por qué es Importante

El prensado isostático difiere fundamentalmente del prensado uniaxial (o por matriz), donde la presión se aplica desde una o dos direcciones. Esta distinción es la fuente de sus principales ventajas.

Eliminando Gradientes de Densidad

En el prensado uniaxial, la fricción entre el polvo y las paredes rígidas de la matriz impide que la presión se transmita de manera uniforme. Esto da como resultado una pieza más densa cerca de los punzones y menos densa en el medio, creando puntos débiles internos.

El prensado isostático sumerge un molde flexible que contiene el polvo en un fluido, que luego se presuriza. Esta presión hidrostática actúa con la misma fuerza sobre cada superficie de la pieza, eliminando la fricción de la pared de la matriz y asegurando una densidad completamente uniforme en todo el componente.

Logrando Propiedades Isótropas

El término isótropo significa tener las mismas propiedades físicas en todas las direcciones. Debido a que la densidad final es uniforme, una pieza hecha por prensado isostático exhibe una resistencia, dureza y expansión térmica consistentes, independientemente de la dirección en la que se mida. Esto es crítico para aplicaciones de alto rendimiento donde el comportamiento predecible bajo estrés es innegociable.

Compactando Geometrías Complejas

Las matrices rígidas utilizadas en el prensado uniaxial están limitadas a formas relativamente simples que pueden ser eyectadas. Los moldes flexibles utilizados en el prensado isostático permiten la creación de piezas altamente complejas con socavados, cavidades internas y detalles intrincados que de otro modo serían imposibles de producir.

Las Ventajas Prácticas en la Producción

Los beneficios teóricos de la presión uniforme se traducen directamente en resultados de fabricación tangibles, mejorando tanto la calidad de las piezas como la eficiencia del proceso.

Mayor Densidad Alcanzable

Al eliminar la fricción, el prensado isostático logra un empaquetamiento de partículas más eficiente. Esto da como resultado una mayor densidad "en verde" (la densidad de la pieza antes del sinterizado) a una presión de compactación dada en comparación con otros métodos. Una mayor densidad en verde a menudo conduce a un producto final más fuerte con menos encogimiento durante el sinterizado.

Mayor Resistencia en Verde

La unión uniforme entre las partículas de polvo crea un componente con una resistencia en verde superior. Esto significa que la pieza sin sinterizar es más robusta y menos propensa a romperse durante la manipulación y el traslado al horno de sinterización, lo que reduce directamente las tasas de desecho y los costos de fabricación.

La Eliminación de Lubricantes

El prensado uniaxial requiere mezclar lubricantes en el polvo para reducir la fricción de la pared de la matriz y ayudar en la eyección de la pieza. Estos lubricantes deben quemarse por completo durante el proceso de sinterizado. La combustión incompleta puede provocar contaminación, porosidad y piezas finales debilitadas.

El prensado isostático no requiere tales lubricantes, lo que simplifica la mezcla del material y elimina una fuente potencial de defectos y variabilidad del proceso.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el prensado isostático no es la solución universal. Sus beneficios deben sopesarse frente a sus limitaciones prácticas.

Tiempos de Ciclo Más Lentos

El prensado isostático es típicamente un proceso por lotes, que implica carga, presurización, despresurización y descarga. Esto da como resultado tiempos de ciclo significativamente más largos en comparación con la naturaleza continua y de alta velocidad de las prensas uniaxiales automatizadas.

Consideraciones de Herramientas

Los moldes flexibles utilizados en el prensado isostático tienen una vida útil finita y pueden ser más costosos y complejos de diseñar y fabricar que las matrices de acero endurecido utilizadas para el prensado uniaxial.

Precisión Dimensional

Si bien es excelente para formas complejas, la tolerancia dimensional "tal como se presiona" de las piezas fabricadas en moldes flexibles puede ser menos precisa que las fabricadas en una matriz rígida. Para muchas aplicaciones, las dimensiones críticas finales se logran mediante mecanizado después del sinterizado.

Tomando la Decisión Correcta para su Objetivo

La selección del método de compactación correcto requiere alinear las capacidades del proceso con los requisitos de uso final de su componente.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial tradicional suele ser más rentable debido a su velocidad y potencial de automatización.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado isostático es superior para crear piezas de misión crítica con densidad uniforme y cero defectos internos.

- Si su enfoque principal es crear geometrías complejas o utilizar polvos frágiles: El prensado isostático suele ser el único método viable para formar la pieza con éxito sin introducir fracturas o defectos.

En última instancia, comprender el papel de la presión uniforme le permite seleccionar un proceso de fabricación que se alinee precisamente con los requisitos de rendimiento de su componente.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Densidad Uniforme | Elimina las tensiones internas y las variaciones de densidad para propiedades consistentes de la pieza. |

| Propiedades Isótropas | Proporciona igual resistencia, dureza y expansión térmica en todas las direcciones. |

| Geometrías Complejas | Permite la producción de formas intrincadas con socavados y cavidades internas. |

| Mayor Densidad en Verde | Logra un mejor empaquetamiento de partículas para piezas más fuertes con menos encogimiento. |

| No se Necesitan Lubricantes | Reduce los riesgos de contaminación y simplifica el proceso del material. |

¿Listo para mejorar las capacidades de su laboratorio con un prensado isostático fiable? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer una compactación uniforme para componentes de alto rendimiento. Nuestras soluciones le ayudan a lograr una densidad, resistencia y geometrías complejas superiores, al tiempo que reducen los defectos. ¡Contáctenos hoy para discutir cómo nuestro equipo puede satisfacer sus necesidades específicas de laboratorio y aumentar la eficiencia de su producción!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad