En esencia, la ausencia de fricción en la pared del troquel es la mayor ventaja de la compactación isostática. Esta diferencia fundamental permite la creación de compactos de polvo con una densidad excepcionalmente uniforme, lo que elimina directamente las complejidades del proceso y los problemas de calidad asociados con los lubricantes requeridos en los métodos de prensado tradicionales.

Mientras que la compactación tradicional lucha contra la fricción, la compactación isostática la evade por completo. Al aplicar presión uniformemente a través de un fluido, asegura que cada parte del polvo se compacte de manera uniforme, lo que lleva a un componente estructuralmente superior sin la necesidad de aditivos que comprometan el rendimiento.

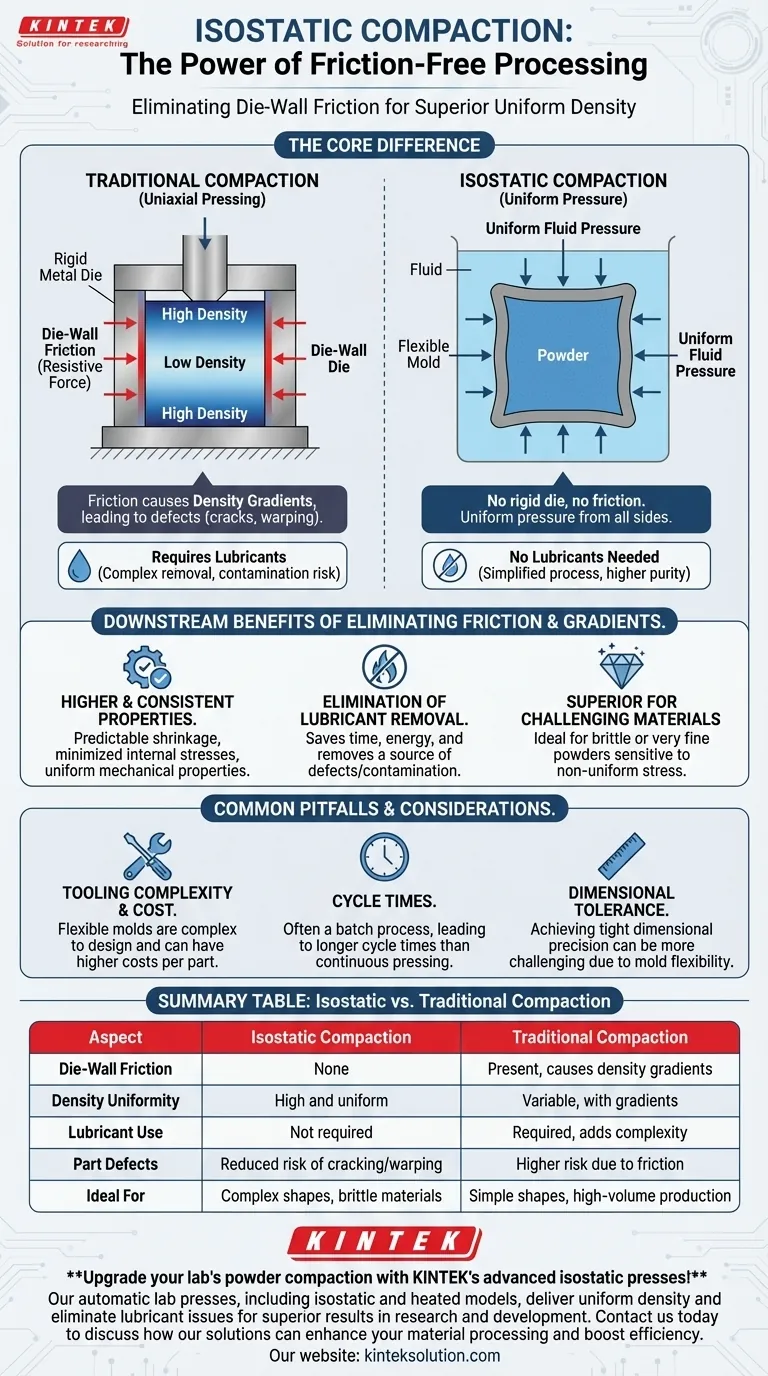

El problema: Fricción en la pared del troquel en la compactación tradicional

Para entender por qué la eliminación de la fricción es tan beneficiosa, primero debemos examinar los problemas que crea en el prensado uniaxial (de un solo eje) convencional.

¿Qué es la fricción en la pared del troquel?

En el prensado uniaxial, un punzón de metal comprime el polvo dentro de una cavidad de troquel de metal rígido. A medida que el punzón se mueve, las partículas de polvo son forzadas contra las paredes estacionarias del troquel.

La fricción en la pared del troquel es la fuerza resistiva que surge entre la masa de polvo en movimiento y estas paredes rígidas.

La consecuencia: Gradientes de densidad

Esta fricción se opone a la fuerza de compactación. La presión aplicada por el punzón es más alta cerca de la cara del punzón y disminuye progresivamente más profundamente en el troquel.

Esto da como resultado un gradiente de densidad, donde la pieza es más densa en la parte superior e inferior y menos densa en el medio. Estas variaciones crean tensiones internas, lo que provoca defectos como el agrietamiento o la deformación durante la sinterización (calentamiento).

El dilema del lubricante

Para mitigar esta fricción, se mezclan lubricantes con el polvo. Sin embargo, esta es una solución imperfecta que introduce su propio conjunto de problemas significativos.

El lubricante debe eliminarse por completo, normalmente mediante una fase lenta de calentamiento o "quemado", antes de la sinterización final. La eliminación incompleta puede provocar contaminación, porosidad y una mala calidad final de la pieza.

Cómo la compactación isostática elimina la fricción

La compactación isostática rediseña todo el proceso para evitar la causa raíz de la fricción.

El principio de la presión isostática

En lugar de un troquel y un punzón rígidos, el polvo se coloca en un molde flexible y sellado. Luego, este molde se sumerge en un fluido (líquido o gas) dentro de un recipiente a presión.

El fluido se presuriza, transmitiendo la fuerza igual y simultáneamente a todas las superficies del molde flexible. Esta es la definición de isostático: "presión uniforme desde todos los lados".

Sin troquel rígido, sin fricción

Debido a que la presión es aplicada por un fluido y el polvo está contenido en una herramienta flexible, no hay movimiento relativo entre el polvo y una pared de troquel rígida.

Este cambio simple pero profundo elimina completamente la fricción en la pared del troquel como un factor en la compactación.

El resultado: Densidad altamente uniforme

Dado que cada partícula dentro de la masa de polvo experimenta una fuerza de compresión casi idéntica desde todas las direcciones, la pieza "verde" resultante tiene una densidad notablemente uniforme en todo su volumen.

Esta uniformidad es la clave para lograr propiedades de material superiores en el componente terminado.

Comprensión de los beneficios posteriores

La eliminación de la fricción y los gradientes de densidad tiene varios beneficios poderosos y prácticos que afectan directamente la eficiencia del proceso y la calidad final de la pieza.

Propiedades finales más altas y consistentes

Una pieza verde uniformemente densa se contrae de manera predecible y uniforme durante la sinterización. Esto minimiza las tensiones internas, evita la deformación y da como resultado un componente final con propiedades mecánicas consistentes. También permite densidades prensadas generales más altas a una presión dada.

Eliminación de la remoción de lubricante

Debido a que no se necesitan lubricantes, se elimina todo el paso de quemado de lubricantes del proceso de fabricación. Esto ahorra una cantidad significativa de tiempo, reduce el consumo de energía y elimina una fuente común de defectos y contaminación.

Superior para materiales desafiantes

Los materiales frágiles o los polvos muy finos son particularmente sensibles a la tensión no uniforme causada por la fricción en la pared del troquel, lo que puede provocar microfisuras. La presión suave y uniforme de la compactación isostática es ideal para prensar estos materiales desafiantes sin introducir defectos.

Errores comunes y consideraciones

Aunque es poderosa, la compactación isostática no es una solución universal. Comprender sus compensaciones es fundamental para tomar una decisión informada.

Complejidad y coste del utillaje

Los moldes flexibles utilizados en el prensado isostático suelen ser menos duraderos y más complejos de diseñar y fabricar que los troqueles de acero endurecido utilizados en el prensado uniaxial. Esto puede llevar a mayores costos de utillaje por pieza.

Tiempos de ciclo

El prensado isostático suele ser un proceso por lotes o semicontinuo, que implica cargar y descargar un recipiente a presión. Generalmente tiene tiempos de ciclo más largos en comparación con la naturaleza continua y de alta velocidad de las prensas uniaxiales automatizadas.

Tolerancia dimensional

Aunque la uniformidad de la densidad es excelente, lograr la misma precisión dimensional estricta que una pieza formada en un troquel rígido y de alta precisión puede ser más desafiante. La flexibilidad del molde puede conducir a una repetibilidad dimensional ligeramente menor.

Tomar la decisión correcta para su objetivo

En última instancia, la elección entre la compactación isostática y la tradicional depende de los requisitos específicos de su componente.

- Si su enfoque principal es la máxima uniformidad de densidad y la integridad de la pieza final, especialmente para formas complejas: La compactación isostática es la opción técnica superior, ya que elimina la causa raíz de muchos defectos.

- Si su enfoque principal es la producción de alto volumen de formas simples donde el costo por pieza y la velocidad son primordiales: El prensado uniaxial tradicional suele ser la solución más económica, siempre que pueda manejar los efectos de la fricción.

- Si su enfoque principal es el procesamiento de polvos sensibles, frágiles o finos sin contaminación: La presión uniforme y sin lubricantes de la compactación isostática ofrece una ventaja de proceso decisiva.

Elegir el método de compactación correcto es un paso crucial en la ingeniería de un componente que cumple de manera confiable con sus objetivos de rendimiento.

Tabla resumen:

| Aspecto | Compactación Isostática | Compactación Tradicional |

|---|---|---|

| Fricción en la pared del troquel | Ninguna | Presente, causa gradientes de densidad |

| Uniformidad de la densidad | Alta y uniforme | Variable, con gradientes |

| Uso de lubricante | No requerido | Requerido, añade complejidad |

| Defectos de la pieza | Riesgo reducido de agrietamiento/deformación | Mayor riesgo debido a la fricción |

| Ideal para | Formas complejas, materiales frágiles | Formas simples, producción de alto volumen |

¡Mejore la compactación de polvo de su laboratorio con las prensas isostáticas avanzadas de KINTEK! Nuestras prensas de laboratorio automáticas, incluidos los modelos isostáticos y calentados, ofrecen una densidad uniforme y eliminan los problemas de lubricantes para obtener resultados superiores en investigación y desarrollo. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el procesamiento de sus materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales

- ¿Cuáles son las ventajas de la densidad uniforme y la integridad estructural en la CIP?Consiga un rendimiento y una fiabilidad superiores

- ¿Cuáles son las características del proceso de prensado isostático? Logre una densidad uniforme para piezas complejas

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío