El proceso de prensado isostático en frío (CIP) de bolsas húmedas consiste en sumergir por completo un molde flexible, sellado y lleno de polvo en un recipiente a presión lleno de líquido.A continuación, una bomba externa presuriza el líquido, que transmite esa presión uniformemente a todas las superficies del molde.Esta compresión uniforme y envolvente compacta el polvo suelto en una pieza sólida de alta densidad conocida como compacto "verde".

El principio básico del CIP con bolsa húmeda es el uso de la inmersión directa en fluido para aplicar una presión perfectamente uniforme.Esto hace que sea un proceso más lento y deliberado que otros métodos, pero es inigualable para crear piezas grandes, complejas o prototipos con una densidad y una integridad estructural superiores.

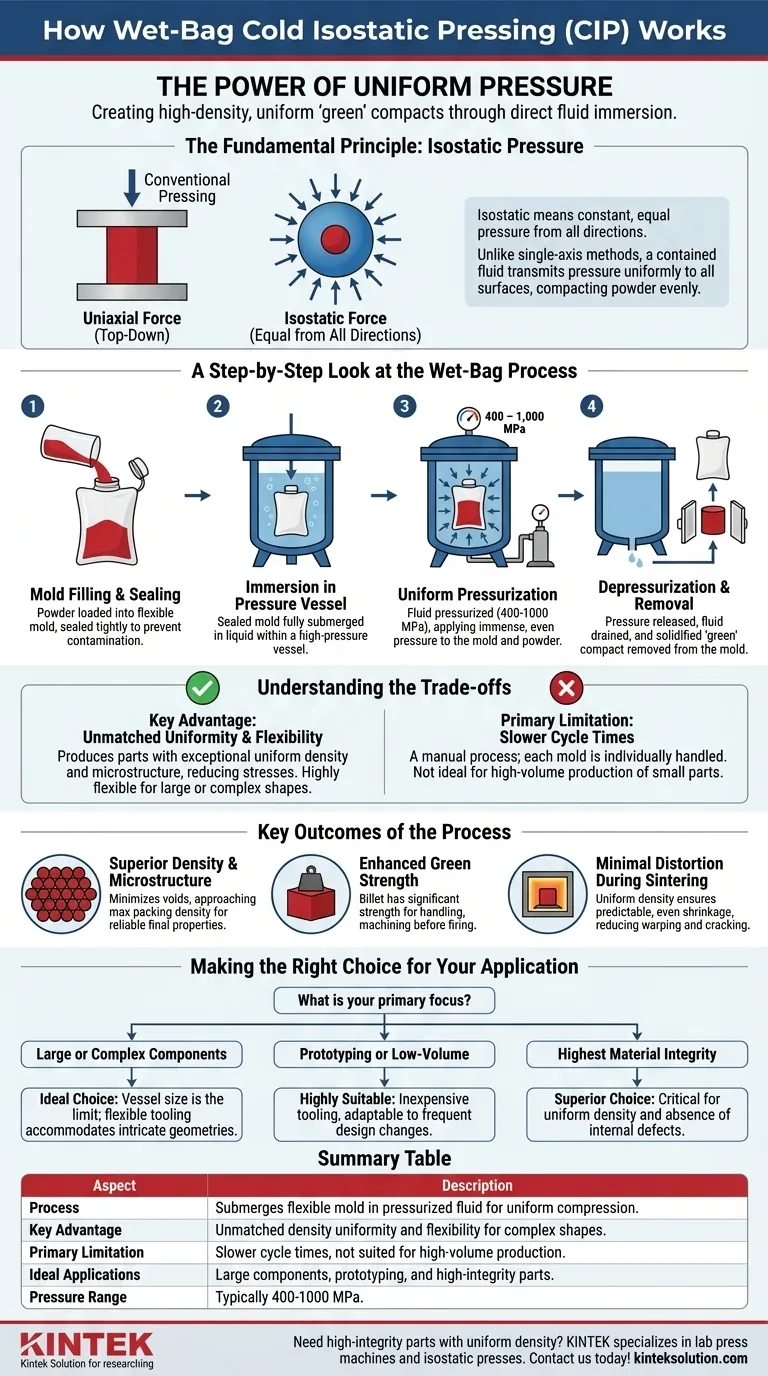

El principio fundamental: la presión isostática

Qué significa "isostáticoSignifica

El término isostático se refiere a un estado de presión constante e igual desde todas las direcciones.

A diferencia del prensado convencional, que aplica la fuerza a lo largo de un único eje (de arriba abajo), el prensado isostático utiliza un medio líquido (normalmente agua o aceite) para transmitir la presión.Dado que un fluido contenido ejerce presión por igual en todas las superficies que toca, el molde lleno de polvo se aprieta uniformemente desde todos los ángulos.

El objetivo: de polvo suelto a tocho sólido

El objetivo principal de la CIP es transformar un polvo suelto en una masa sólida y homogénea, a menudo denominada tocho o parte verde .

Esta pieza compactada tiene suficiente "fuerza verde" para ser manipulada, mecanizada o trasladada a la siguiente fase de fabricación, que suele ser la sinterización (cocción en un horno) para crear el componente final totalmente denso.

El proceso de la bolsa húmeda paso a paso

El nombre de "bolsa húmeda" proviene del hecho de que el utillaje (el molde flexible o "bolsa") se moja al sumergirse directamente en el fluido a presión.

Paso 1: Llenado y sellado del molde

En primer lugar, el material en polvo se carga cuidadosamente en un molde flexible, que suele estar hecho de un elastómero como el caucho o el poliuretano.Este molde define la forma final del componente.A continuación, el molde se cierra herméticamente para evitar que el fluido a presión contamine el polvo.

Paso 2: Inmersión en el recipiente a presión

El molde sellado y lleno se coloca dentro de un recipiente de alta presión.A continuación, el recipiente se llena con el fluido de trabajo, sumergiendo completamente el molde.

Paso 3: Presurización uniforme

Una bomba externa de alta presión aumenta la presión del fluido dentro del recipiente, a menudo hasta niveles de entre 400 y 1.000 MPa.Esta inmensa presión se aplica uniformemente en toda la superficie externa del molde flexible.El molde transmite esta presión directamente al polvo que contiene, comprimiéndolo y eliminando huecos y bolsas de aire.

Paso 4: Despresurización y extracción

Una vez alcanzada la densidad deseada, se libera la presión y se drena el fluido de trabajo.A continuación, se extrae del recipiente el molde que contiene la pieza recién solidificada.Tras desprecintar, se extrae la pieza verde compactada, lista para su posterior procesamiento.

Comprender las ventajas y desventajas de la limpieza CIP con bolsa húmeda

Ningún proceso de fabricación está exento de compromisos.Comprender las ventajas y desventajas de la limpieza CIP con bolsas húmedas es fundamental para determinar si es la opción adecuada para su aplicación.

La ventaja clave:Uniformidad y flexibilidad inigualables

Como la presión se aplica desde todos los lados, la pieza resultante tiene una densidad y una microestructura excepcionalmente densidad y microestructura excepcionalmente .Esto reduce significativamente las tensiones internas y el riesgo de alabeo o grietas durante la cocción.Además, el proceso es muy flexible y permite fabricar piezas muy grandes o de formas complejas, difíciles o imposibles con otros métodos.

La principal limitación:Tiempos de ciclo más lentos

El proceso de bolsa húmeda es intrínsecamente manual.Cada molde debe llenarse, sellarse, cargarse en el recipiente, descargarse y abrirse individualmente.Esto hace que los tiempos de ciclo sean mucho más largos en comparación con procesos automatizados como el CIP de bolsa seca o el prensado uniaxial.Por tanto, no es ideal para la producción de grandes volúmenes de piezas pequeñas y sencillas.

Principales resultados del proceso

La naturaleza única de la limpieza CIP en bolsa húmeda ofrece claras ventajas en el producto final.

Densidad y microestructura superiores

Al eliminar los huecos con mayor eficacia que el prensado de un solo eje, el CIP produce piezas verdes que se aproximan a la densidad máxima de empaquetado del polvo.Esta uniformidad es fundamental para conseguir propiedades predecibles y fiables en el material sinterizado final.

Mayor resistencia en verde

El tocho compactado es una masa sólida con una resistencia significativa antes de su cocción.Esto permite manipularla, transportarla e incluso someterla a un ligero mecanizado sin que se rompa ni se desmorone.

Distorsión mínima durante la sinterización

Como la densidad es uniforme en toda la pieza, ésta se contrae de forma predecible y uniforme durante la etapa final de sinterización.Esto minimiza la distorsión, el alabeo y el agrietamiento comunes en piezas compactadas de forma menos uniforme.

La elección correcta para su aplicación

Utilice las siguientes directrices para determinar si el CIP con bolsa húmeda se ajusta a los objetivos de su proyecto.

- Si su objetivo principal es producir componentes grandes o complejos: El CIP de bolsa húmeda es ideal, ya que el tamaño del recipiente es la principal limitación y el utillaje flexible puede adaptarse a geometrías intrincadas.

- Si su objetivo principal es la creación de prototipos o la producción de bajo volumen: Este método es muy adecuado porque el utillaje es relativamente barato y el proceso se adapta a los frecuentes cambios de diseño.

- Si su objetivo principal es lograr la mayor integridad posible del material: El CIP en saco húmedo es la mejor opción para aplicaciones críticas en las que la densidad uniforme y la ausencia de defectos internos no son negociables.

Si comprende sus principios y ventajas y desventajas, podrá aprovechar el CIP con bolsa húmeda para producir componentes de alta integridad imposibles de crear con otros métodos de compactación.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Sumerge el molde flexible en fluido presurizado para una compresión uniforme |

| Ventaja clave | Uniformidad de densidad y flexibilidad inigualables para formas complejas |

| Limitación principal | Tiempos de ciclo más lentos, no adecuada para producción de gran volumen |

| Aplicaciones ideales | Componentes grandes, prototipos y piezas de alta integridad |

| Rango de presión | Normalmente 400-1000 MPa |

¿Necesita piezas de alta integridad con densidad uniforme? KINTEK está especializada en prensas de laboratorio, incluidas prensas automáticas, prensas isostáticas y prensas calefactadas, adaptadas a las necesidades del laboratorio.Nuestras soluciones garantizan una compactación superior para componentes grandes, complejos o prototipos. Póngase en contacto con nosotros para hablar de cómo nuestra experiencia puede mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.