El prensado isostático en frío (CIP) es la opción preferida al fabricar componentes que requieren geometrías complejas, relaciones extremas de longitud a diámetro o una integridad estructural interna superior. Mientras que el prensado en matriz uniaxial es adecuado para formas simples y de alto volumen, el CIP es necesario cuando la aplicación exige una densidad uniforme del material y la eliminación de gradientes de tensión internos.

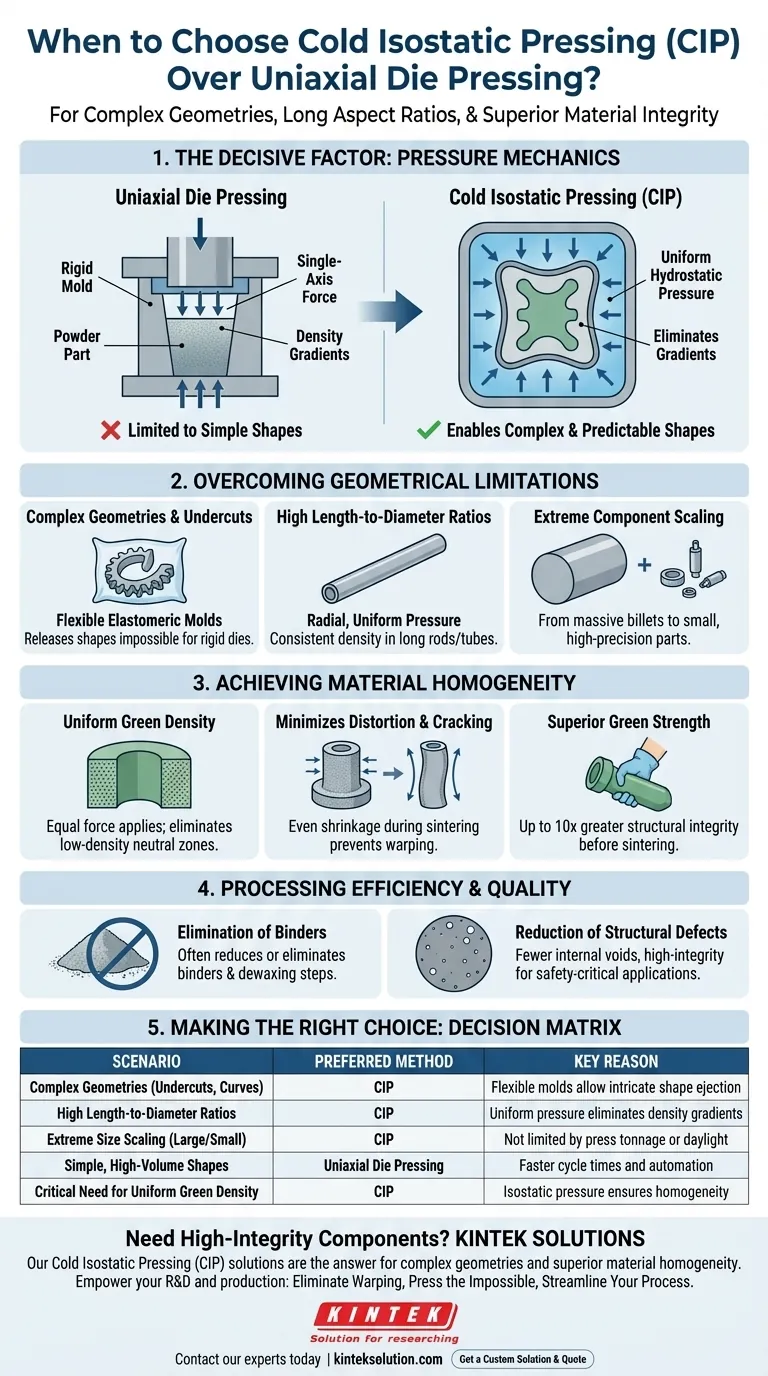

El factor decisivo son las mecánicas de aplicación de la presión: a diferencia de la fuerza de un solo eje del prensado en matriz, el CIP aplica una presión hidrostática uniforme desde todas las direcciones. Esto elimina los gradientes de densidad que causan deformaciones, permitiendo una contracción predecible durante la sinterización y la producción de formas que las matrices rígidas simplemente no pueden expulsar.

Superación de Limitaciones Geométricas

Geometrías Complejas e Intrincadas

El prensado uniaxial está limitado por moldes rígidos que requieren una trayectoria de eyección recta. El CIP utiliza moldes elastoméricos flexibles (típicamente de caucho o uretano), lo que permite la producción de piezas con socavados, curvas complejas y formas irregulares que serían imposibles de liberar de una matriz rígida.

Altas Relaciones de Longitud a Diámetro

En el prensado uniaxial, la fricción entre el polvo y la pared de la matriz provoca una caída significativa de la densidad a medida que la pieza se alarga. El CIP elimina por completo esta limitación porque la presión se aplica de forma radial y uniforme. Esto permite la creación de varillas o tubos largos y delgados con una densidad constante en toda su longitud.

Escalado Extremo de Componentes

El CIP es excepcionalmente versátil en cuanto al tamaño. Es el método preferido para producir grandes tochos o preformas que exceden las capacidades de tonelaje, carrera o espacio libre de las prensas uniaxiales estándar. Por el contrario, también es eficaz para consolidar componentes muy pequeños y de alta precisión.

Logro de la Homogeneidad del Material

Densidad en Verde Uniforme

La naturaleza "isostática" del CIP implica sumergir el molde en un medio fluido (agua o aceite) para aplicar fuerza por igual desde todos los lados. Esto da como resultado una densidad en verde uniforme en toda la pieza, eliminando las "zonas neutras" de baja densidad que a menudo se encuentran en el centro de las piezas prensadas en matriz.

Minimización de la Distorsión y el Agrietamiento

Debido a que la densidad es uniforme, la pieza se contrae de manera uniforme en todas las direcciones durante el proceso de sinterización (cocción). Esta previsibilidad es fundamental para cerámicas y metales de alto rendimiento, ya que minimiza significativamente las deformaciones, distorsiones y grietas que resultan de un empaquetamiento de partículas no uniforme.

Resistencia en Verde Superior

Los compactos formados mediante CIP exhiben una integridad estructural significativamente mayor antes de la sinterización. Las referencias indican que las resistencias en verde pueden ser hasta 10 veces mayores que las de sus contrapartes compactadas en matriz, lo que facilita el manejo y mecanizado de preformas delicadas antes de la cocción.

Eficiencia y Calidad del Procesamiento

Eliminación de Aglutinantes

El CIP a menudo puede consolidar polvos sin necesidad de aglutinantes significativos. Esto permite a los fabricantes eliminar aglutinantes de cera y los pasos de descerado asociados, agilizando el ciclo de procesamiento térmico y reduciendo las posibles fuentes de contaminación.

Reducción de Defectos Estructurales

La aplicación uniforme de presión reduce las concentraciones de tensión internas. Al eliminar los gradientes de presión inherentes al prensado uniaxial, el CIP produce tochos de alta integridad con menos huecos internos o defectos estructurales, lo cual es esencial para aplicaciones críticas para la seguridad.

Comprensión de las Compensaciones

Tiempo de Ciclo y Automatización

Si bien el CIP ofrece una calidad superior, generalmente es un proceso por lotes que puede ser más lento que el ciclo rápido y automatizado del prensado en matriz uniaxial.

Acabado Superficial y Tolerancias

Debido a que el molde es flexible, la superficie exterior de una pieza CIP a menudo es menos precisa que la de una pieza prensada en matriz. Con frecuencia se requiere mecanizado posterior al proceso para lograr las tolerancias finales de forma neta en el diámetro exterior, mientras que el prensado en matriz crea dimensiones laterales fijas.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el CIP es la solución correcta para su aplicación específica, considere sus restricciones principales:

- Si su enfoque principal es la Complejidad Geométrica: Elija CIP para piezas con socavados, relaciones de aspecto largas o formas que no se pueden expulsar de una matriz rígida.

- Si su enfoque principal es la Integridad del Material: Elija CIP para garantizar una densidad uniforme y prevenir grietas o deformaciones durante la fase de sinterización.

- Si su enfoque principal es la Pureza del Proceso: Elija CIP si necesita minimizar o eliminar los aglutinantes de cera y el posterior proceso de descerado.

Al aprovechar la presión uniforme del prensado isostático en frío, se intercambia la velocidad del prensado en matriz simple por la capacidad de producir componentes más grandes, más resistentes y más complejos con resultados predecibles de alta calidad.

Tabla Resumen:

| Escenario | Método Preferido | Razón Clave |

|---|---|---|

| Geometrías Complejas (Socavados, Curvas) | CIP | Los moldes flexibles permiten la expulsión de formas intrincadas |

| Altas Relaciones de Longitud a Diámetro | CIP | La presión radial uniforme elimina los gradientes de densidad |

| Escalado Extremo de Tamaño (Piezas Muy Grandes/Pequeñas) | CIP | No limitado por el tonelaje de la prensa o el espacio libre |

| Formas Simples y de Alto Volumen | Prensado en Matriz Uniaxial | Tiempos de ciclo más rápidos y automatización |

| Necesidad Crítica de Densidad en Verde Uniforme | CIP | La presión isostática garantiza la homogeneidad, minimizando los defectos de sinterización |

¿Necesita producir componentes complejos y de alta integridad?

Si su proyecto implica geometrías complejas, relaciones de aspecto largas o requiere una homogeneidad de material superior, las soluciones de Prensado Isostático en Frío (CIP) de KINTEK son la respuesta. Nuestras prensas de laboratorio, incluidas las prensas isostáticas y automáticas de laboratorio, están diseñadas para ayudarle a lograr una densidad uniforme y eliminar los gradientes de tensión internos para obtener resultados predecibles y de alta calidad.

Deje que KINTEK impulse su I+D y producción:

- Elimine Deformaciones y Grietas: Logre una contracción uniforme durante la sinterización.

- Prensado de lo Imposible: Cree piezas con socavados y escalas extremas que las matrices rígidas no pueden manejar.

- Optimice su Proceso: Reduzca o elimine los aglutinantes y los pasos de descerado asociados.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología CIP puede satisfacer sus necesidades específicas de laboratorio.

Obtener una Solución y Presupuesto Personalizados

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Ensamblar molde de prensa cilíndrica para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?