En comparación con los métodos tradicionales como el prensado uniaxial en seco, el Prensado Isostático en Frío (PIP) ofrece ventajas significativas para la formación de cerámicas de alúmina, centrándose principalmente en una uniformidad superior y una mayor libertad de diseño. El PIP aplica presión por igual desde todas las direcciones a un material en polvo dentro de un molde flexible. Esta presión isostática minimiza los gradientes de densidad que causan agrietamiento y distorsión durante la sinterización, permitiendo la creación de componentes complejos que simplemente no son posibles con otros métodos.

Elegir el método de conformado adecuado para las cerámicas de alúmina es una decisión crítica que afecta tanto el rendimiento del componente como el costo del proyecto. El Prensado Isostático en Frío (PIP) se destaca por crear piezas presinterizadas altamente uniformes, lo que lo convierte en la opción ideal para geometrías complejas o aplicaciones donde los defectos internos son inaceptables.

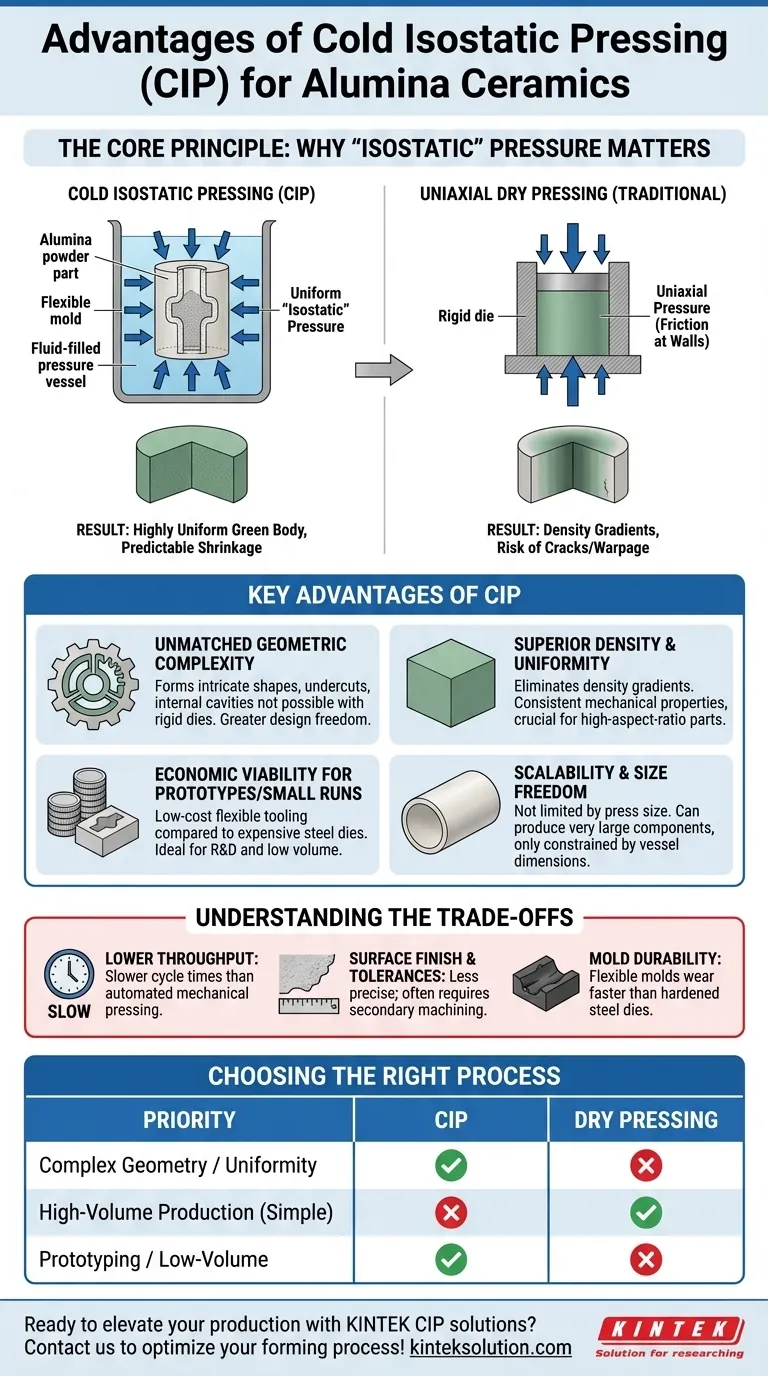

El Principio Fundamental: Por qué la Presión "Isostática" es Importante

Todos los beneficios únicos del PIP provienen de su mecanismo fundamental: la aplicación de presión uniforme o "isostática". Comprender este principio es clave para saber cuándo usarlo.

Definición de Prensado Isostático en Frío (PIP)

El PIP implica colocar polvo de alúmina en un molde flexible y sellado (a menudo hecho de caucho o uretano). Luego, este molde se sumerge en un fluido dentro de un recipiente de alta presión. A medida que el fluido se presuriza, aplica una fuerza igual a cada superficie del molde simultáneamente.

El Problema con el Prensado Uniaxial

Por el contrario, los métodos tradicionales como el prensado en seco son uniaxiales o biaxiales, lo que significa que la presión se aplica desde una o dos direcciones. Esto crea fricción contra las paredes de la matriz, lo que lleva a variaciones significativas en la densidad en toda la pieza.

El Resultado: Un "Cuerpo Verde" Uniforme

El resultado principal del PIP es un "cuerpo verde" altamente uniforme, el término técnico para una pieza compactada y presinterizada. Esta densidad uniforme asegura que el componente se encoja de manera predecible y uniforme durante la etapa final de sinterización (cocción), reduciendo drásticamente el riesgo de deformaciones, grietas o defectos internos.

Ventajas Clave del PIP para las Cerámicas de Alúmina

La presión uniforme del PIP se traduce directamente en beneficios tangibles para la fabricación de componentes cerámicos avanzados.

Complejidad Geométrica Inigualable

Debido a que la presión se aplica por un fluido, puede formar formas intrincadas, socavados y cavidades internas. Los diseños que estarían limitados por una matriz metálica rígida se producen fácilmente con los moldes flexibles del PIP, lo que otorga a los ingenieros una libertad de diseño mucho mayor.

Densidad y Uniformidad Superiores

El PIP casi elimina los gradientes de densidad que afectan al prensado uniaxial. Esto da como resultado componentes con propiedades mecánicas más consistentes y es especialmente crucial para piezas con una alta relación de aspecto, como tubos o varillas largos, que de otro modo son propensos a defectos al ser prensados.

Viabilidad Económica para Prototipos y Series Pequeñas

Las herramientas flexibles para el PIP son significativamente menos costosas de crear que las matrices de acero endurecido requeridas para el prensado en seco. Este bajo costo de molde hace que el PIP sea una opción excepcionalmente económica para prototipos, investigación y desarrollo, y series de producción de bajo volumen.

Escalabilidad y Libertad de Tamaño

El PIP no está limitado por las restricciones de una prensa mecánica. El único límite físico en el tamaño de la pieza es la dimensión interna del recipiente de presión, lo que permite la producción de componentes cerámicos muy grandes que serían imposibles de formar con otros métodos.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el PIP no es la solución universal. Sus ventajas vienen con compromisos prácticos que lo hacen inadecuado para ciertas aplicaciones.

Rendimiento para Producción de Gran Volumen

El proceso de cargar el molde, sellarlo, colocarlo en el recipiente, presurizar y despresurizar es inherentemente más lento por pieza que una prensa mecánica totalmente automatizada. Para producir millones de piezas simples, el prensado en seco tradicional es mucho más rentable.

Acabado Superficial y Tolerancias

Las piezas producidas mediante PIP generalmente tienen un acabado superficial menos preciso y tolerancias dimensionales más amplias en comparación con las hechas en una matriz de acero pulido. Para aplicaciones de alta precisión, a menudo se requiere un paso de mecanizado secundario en el cuerpo verde o sinterizado.

Durabilidad del Molde

Los moldes de elastómero flexibles son menos duraderos que las matrices de acero endurecido utilizadas en el prensado en seco. Se desgastan más rápidamente, lo que refuerza la posición del PIP como un proceso más adecuado para la fabricación de bajo volumen.

Elegir el Proceso de Conformado Adecuado para su Componente

Su decisión debe guiarse por las prioridades específicas de su proyecto: geometría, volumen de producción y requisitos de rendimiento.

- Si su enfoque principal es la geometría compleja o la máxima uniformidad: El PIP es la opción superior, ya que minimiza las tensiones internas y permite diseños no posibles con otros métodos.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado en seco tradicional probablemente será más rentable debido a sus tiempos de ciclo automatizados más rápidos.

- Si su enfoque principal es el prototipado o las series de bajo volumen: El PIP ofrece una ventaja de costo significativa debido a sus herramientas económicas y su rápida configuración para nuevos diseños.

Al comprender el principio fundamental de la presión isostática, puede seleccionar con confianza el método de conformado que se alinee con sus objetivos técnicos y comerciales.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Complejidad Geométrica | Permite formas intrincadas, socavados y cavidades internas con moldes flexibles. |

| Uniformidad de Densidad | Minimiza los gradientes para propiedades mecánicas consistentes y reducción de defectos. |

| Viabilidad Económica | Menores costos de molde, ideal para prototipos, I+D y producción de bajo volumen. |

| Escalabilidad | Permite la producción de componentes grandes limitados solo por el tamaño del recipiente. |

¿Listo para elevar su producción de cerámica de alúmina con el Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades precisas de los laboratorios. Nuestras soluciones de PIP ofrecen una uniformidad inigualable, capacidades de diseño complejas y ahorros de costos para prototipos y series pequeñas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su proceso de conformado y aumentar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

La gente también pregunta

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen