El prensado isostático en bolsa húmeda es un proceso de fabricación que se utiliza para compactar materiales en polvo en formas sólidas y de alta densidad, sumergiendo un molde flexible sellado directamente en un fluido presurizado. A diferencia del prensado uniaxial, que aplica fuerza desde una dirección, esta técnica utiliza la mecánica de fluidos para aplicar una presión igual desde todos los ángulos, lo que da como resultado componentes con una uniformidad estructural excepcional.

La idea principal Si bien es más lento que los métodos automatizados de producción en masa, el prensado isostático en bolsa húmeda es el estándar de oro para lograr una alta densidad de material y una consistencia uniforme. Es la opción óptima al producir componentes grandes y complejos o tiradas de producción cortas donde la integridad del material es primordial.

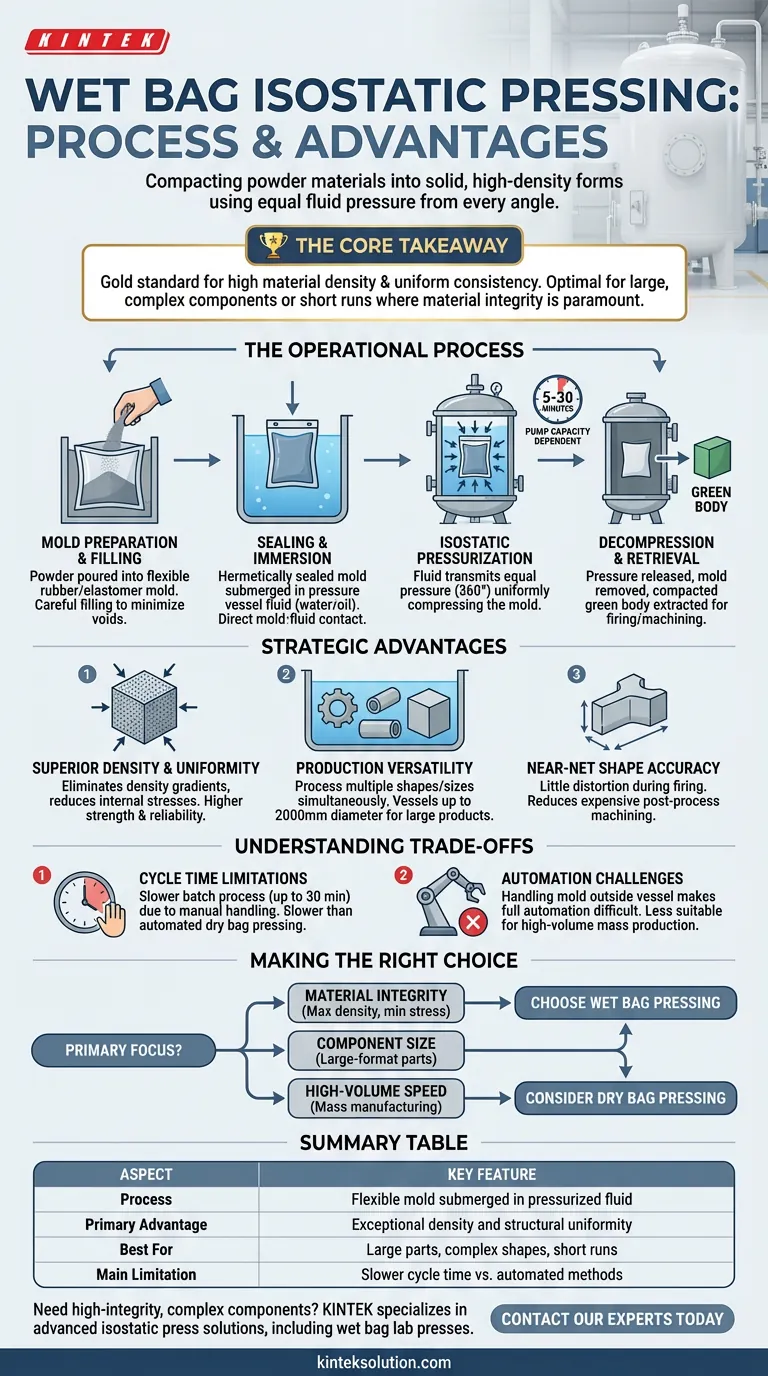

El Proceso Operativo

Paso 1: Preparación y Llenado del Molde

El proceso comienza con un molde flexible, típicamente hecho de caucho o elastómero, que define la geometría de la pieza final. El material en polvo se vierte en esta bolsa. Para garantizar un resultado sin defectos, el polvo debe llenarse cuidadosamente para minimizar los vacíos iniciales.

Paso 2: Sellado e Inmersión

Una vez lleno, el molde se sella herméticamente para evitar la intrusión de cualquier fluido. Esta "bolsa" sellada se coloca luego dentro de un recipiente a presión y se sumerge completamente en un medio líquido, como agua o aceite. Este contacto directo entre el molde y el fluido es la característica definitoria del método de "bolsa húmeda".

Paso 3: Presurización Isostática

El recipiente se presuriza, transmitiendo fuerza a través del fluido. Debido a que los fluidos transfieren la presión por igual en todas las direcciones, el molde flexible se comprime uniformemente alrededor del polvo. Esto generalmente toma entre 5 y 30 minutos, dependiendo del tamaño del componente y la capacidad de la bomba.

Paso 4: Despresurización y Recuperación

Una vez completado el tiempo de mantenimiento, se libera la presión. Se retira el molde del fluido y se extrae la pieza compactada, ahora una masa sólida conocida como "cuerpo en verde". La pieza está lista para ser sinterizada o mecanizada finalmente.

Ventajas Estratégicas del Método

Densidad y Uniformidad Superiores

El principal beneficio de ingeniería es la eliminación de los gradientes de densidad. Debido a que la presión se aplica desde 360 grados, el material se compacta de manera uniforme, reduciendo las tensiones internas y las bolsas de aire. Esto conduce a una mayor resistencia y confiabilidad en el producto final en comparación con las piezas prensadas en troqueles rígidos.

Versatilidad de Producción

El proceso de bolsa húmeda es altamente adaptable. Dado que el recipiente a presión es esencialmente un tanque grande, puede procesar múltiples formas y tamaños simultáneamente en un solo lote. Es el único método práctico para prensar productos extremadamente grandes, con diámetros de recipiente capaces de acomodar piezas de hasta 2000 mm.

Precisión de Forma Casi Neta

Debido a la compactación uniforme, el "cuerpo en verde" presenta muy poca distorsión al ser sinterizado. Esto resulta en una alta precisión dimensional, lo que reduce significativamente la necesidad de un mecanizado posterior costoso y que consume mucho tiempo.

Comprender las Compensaciones

Limitaciones del Tiempo de Ciclo

La mayor limitación del prensado en bolsa húmeda es la velocidad. La naturaleza manual de la carga, el sellado, la inmersión y la descarga de las bolsas lo convierte en un proceso por lotes relativamente lento. Los ciclos pueden durar hasta 30 minutos, mientras que métodos alternativos como el prensado en bolsa seca están diseñados para ciclos rápidos y automatizados.

Desafíos de Automatización

A diferencia del prensado en bolsa seca, donde la membrana está fija en el recipiente para un rellenado rápido, el prensado en bolsa húmeda implica manipular el molde fuera del recipiente. Esto dificulta la automatización completa. Generalmente es menos adecuado para la producción en masa de alto volumen de piezas simples donde la velocidad es la métrica principal.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar el prensado isostático en bolsa húmeda depende de equilibrar su necesidad de calidad del material con el rendimiento de producción requerido.

- Si su enfoque principal es la Integridad del Material: Elija el prensado en bolsa húmeda para componentes críticos que requieren la máxima densidad y un mínimo de tensión interna.

- Si su enfoque principal es el Tamaño del Componente: Utilice este método para piezas de gran formato que físicamente no caben en prensas automatizadas estándar.

- Si su enfoque principal es la Velocidad de Alto Volumen: Considere el prensado en bolsa seca en su lugar, ya que los tiempos de ciclo de la bolsa húmeda probablemente sean demasiado lentos para la fabricación en masa.

El prensado en bolsa húmeda sigue siendo la solución superior para aplicaciones complejas y de alto valor donde el costo de un ciclo más lento se ve superado por la necesidad de un rendimiento de material impecable.

Tabla Resumen:

| Aspecto | Característica Clave |

|---|---|

| Proceso | Molde flexible sumergido en fluido presurizado |

| Ventaja Principal | Densidad y uniformidad estructural excepcionales |

| Mejor para | Piezas grandes, formas complejas, tiradas cortas |

| Limitación Principal | Tiempo de ciclo más lento en comparación con métodos automatizados |

¿Necesita producir componentes complejos de alta integridad? KINTEK se especializa en soluciones avanzadas de prensado isostático, incluidas prensas de laboratorio de bolsa húmeda, para ayudarle a lograr una densidad y uniformidad de material superiores para sus aplicaciones más exigentes. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento