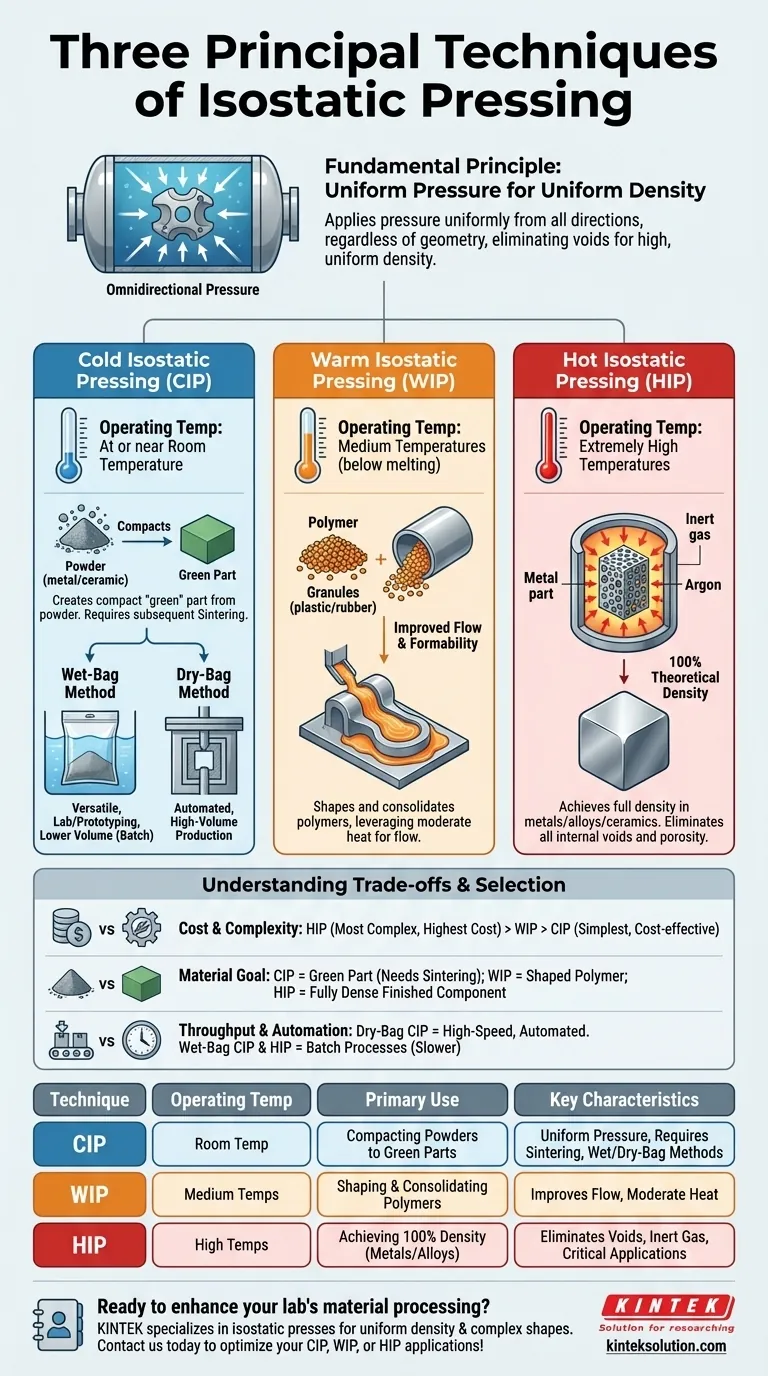

Las tres técnicas principales de prensado isostático son el Prensado Isostático en Frío (CIP), el Prensado Isostático en Caliente (WIP) y el Prensado Isostático en Caliente (HIP). Estos métodos se distinguen principalmente por su temperatura de operación, lo que a su vez determina los tipos de materiales que pueden procesar y las propiedades finales del componente.

La diferencia fundamental entre CIP, WIP y HIP es la aplicación de calor. Su elección depende completamente de su material, ya sea un polvo que necesita compactación inicial (CIP), un polímero que necesita moldeado (WIP) o un metal que necesita densificación completa (HIP).

El Principio Fundamental: Presión Uniforme para Densidad Uniforme

¿Qué es el Prensado Isostático?

El prensado isostático es una técnica de procesamiento de materiales que aplica presión uniformemente desde todas las direcciones a un polvo o componente sólido.

Esto se logra sumergiendo la pieza en un recipiente a presión lleno con un medio, típicamente un líquido como agua o aceite, o un gas como argón, y presurizando ese medio. La fuerza se transmite por igual sobre toda la superficie de la pieza, independientemente de su complejidad geométrica.

Beneficios Clave en Todas las Técnicas

Este método de aplicación de presión uniforme proporciona varias ventajas distintas. Asegura una densidad alta y uniforme en toda la pieza, eliminando los huecos y puntos débiles comunes en el prensado uniaxial.

Debido a que la presión es omnidireccional, elimina la mayoría de las restricciones geométricas, lo que permite la creación de formas altamente complejas. Este proceso también es muy efectivo para materiales que son difíciles de compactar usando otros métodos.

Finalmente, permite la fabricación de forma casi neta, produciendo piezas que requieren un post-procesamiento y mecanizado mínimos, lo que ahorra material y reduce costos.

Las Tres Técnicas: Un Desglose Basado en la Temperatura

La distinción principal entre los tres métodos es la temperatura a la que operan.

Prensado Isostático en Frío (CIP)

El CIP se realiza a o cerca de la temperatura ambiente. Su propósito principal es compactar polvos metálicos o cerámicos en una masa sólida, conocida como pieza "en verde".

Esta pieza en verde tiene suficiente integridad estructural para ser manipulada, pero aún no ha alcanzado su densidad final. Requiere un proceso de sinterización posterior a alta temperatura para fusionar las partículas de polvo.

Métodos CIP: Bolsa Húmeda vs. Bolsa Seca

El CIP se divide además en dos modos operativos.

En la técnica de bolsa húmeda, el polvo se sella en una bolsa flexible similar a un molde que se sumerge completamente en el fluido presurizador. Este método es altamente versátil pero más lento, lo que lo hace ideal para trabajos de laboratorio, prototipos y producción de bajo volumen.

En la técnica de bolsa seca, el molde flexible se integra directamente en el recipiente a presión. El polvo simplemente se carga en el molde fijo, se presuriza y se expulsa. Esto automatiza el proceso, haciéndolo mucho más rápido y adecuado para la fabricación de alto volumen.

Prensado Isostático en Caliente (WIP)

El WIP opera a temperaturas medias, típicamente por debajo del punto de fusión o degradación del material, pero lo suficientemente altas como para ablandarlo.

Esta técnica se utiliza más comúnmente para consolidar y dar forma a polímeros, como plásticos y cauchos, donde las temperaturas elevadas pueden mejorar el flujo y la formabilidad.

Prensado Isostático en Caliente (HIP)

El HIP combina temperaturas extremadamente altas y altas presiones. Utiliza un gas inerte calentado (generalmente argón) como medio de presión.

El propósito del HIP no es solo compactar un polvo, sino lograr el 100% de densidad teórica. La combinación de calor y presión hace que los átomos del material se difundan a través de los límites de las partículas, eliminando todos los huecos y la porosidad internos. Se utiliza en metales, aleaciones y cerámicas para crear componentes finales, completamente densos para aplicaciones críticas.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, cada técnica tiene limitaciones específicas y casos de uso ideales. Elegir la incorrecta puede llevar a la falla del material o a gastos innecesarios.

Costo y Complejidad

El HIP es, con mucho, el proceso más complejo y costoso debido a la necesidad de contener de forma segura el calor y la presión extremos. El CIP es el más simple y rentable, mientras que el WIP se encuentra en el medio.

Estado y Objetivo del Material

El CIP comienza con un polvo y crea una pieza "en verde" semiacabada que necesita un procesamiento posterior. En contraste, el HIP se puede utilizar en una pieza en verde (o incluso en una pieza fundida con defectos internos) para crear un componente terminado y completamente denso.

Rendimiento y Automatización

El CIP de bolsa seca está diseñado para la producción automatizada de alta velocidad. El CIP de bolsa húmeda y el HIP son procesos inherentemente por lotes que son significativamente más lentos, lo que los hace más adecuados para volúmenes más bajos o piezas donde el rendimiento es más crítico que la velocidad de producción.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el método de prensado isostático correcto es una función directa de su material y su objetivo de ingeniería.

- Si su enfoque principal es compactar polvos metálicos o cerámicos en una pieza en verde manejable para una sinterización posterior: Elija el Prensado Isostático en Frío (CIP), utilizando el método de bolsa seca para alto volumen y el método de bolsa húmeda para prototipos.

- Si su enfoque principal es dar forma o consolidar polímeros como plásticos: Elija el Prensado Isostático en Caliente (WIP) para aprovechar el calor moderado para mejorar el flujo del material.

- Si su enfoque principal es lograr una densidad completa y eliminar todos los defectos internos en componentes metálicos, de aleación o cerámicos de misión crítica: Elija el Prensado Isostático en Caliente (HIP) por su capacidad para crear piezas superiores y acabadas.

En última instancia, dominar estas técnicas significa hacer coincidir la combinación correcta de presión y temperatura con sus requisitos específicos de material y rendimiento.

Tabla Resumen:

| Técnica | Temperatura de Operación | Uso Principal | Características Clave |

|---|---|---|---|

| Prensado Isostático en Frío (CIP) | Temperatura ambiente | Compactación de polvos metálicos/cerámicos en piezas en verde | Presión uniforme, requiere sinterización, métodos de bolsa húmeda/bolsa seca |

| Prensado Isostático en Caliente (WIP) | Temperaturas medias | Moldeado y consolidación de polímeros | Mejora el flujo y la formabilidad, calor moderado |

| Prensado Isostático en Caliente (HIP) | Altas temperaturas | Lograr el 100% de densidad en metales/aleaciones/cerámicas | Elimina huecos, utiliza gas inerte, para aplicaciones críticas |

¿Listo para mejorar el procesamiento de materiales de su laboratorio con prensado isostático de precisión? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Nuestras soluciones brindan densidad uniforme, capacidades de formas complejas y ahorro de costos a través de la fabricación de forma casi neta. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus aplicaciones CIP, WIP o HIP y aumentar la eficiencia de su investigación o producción!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior