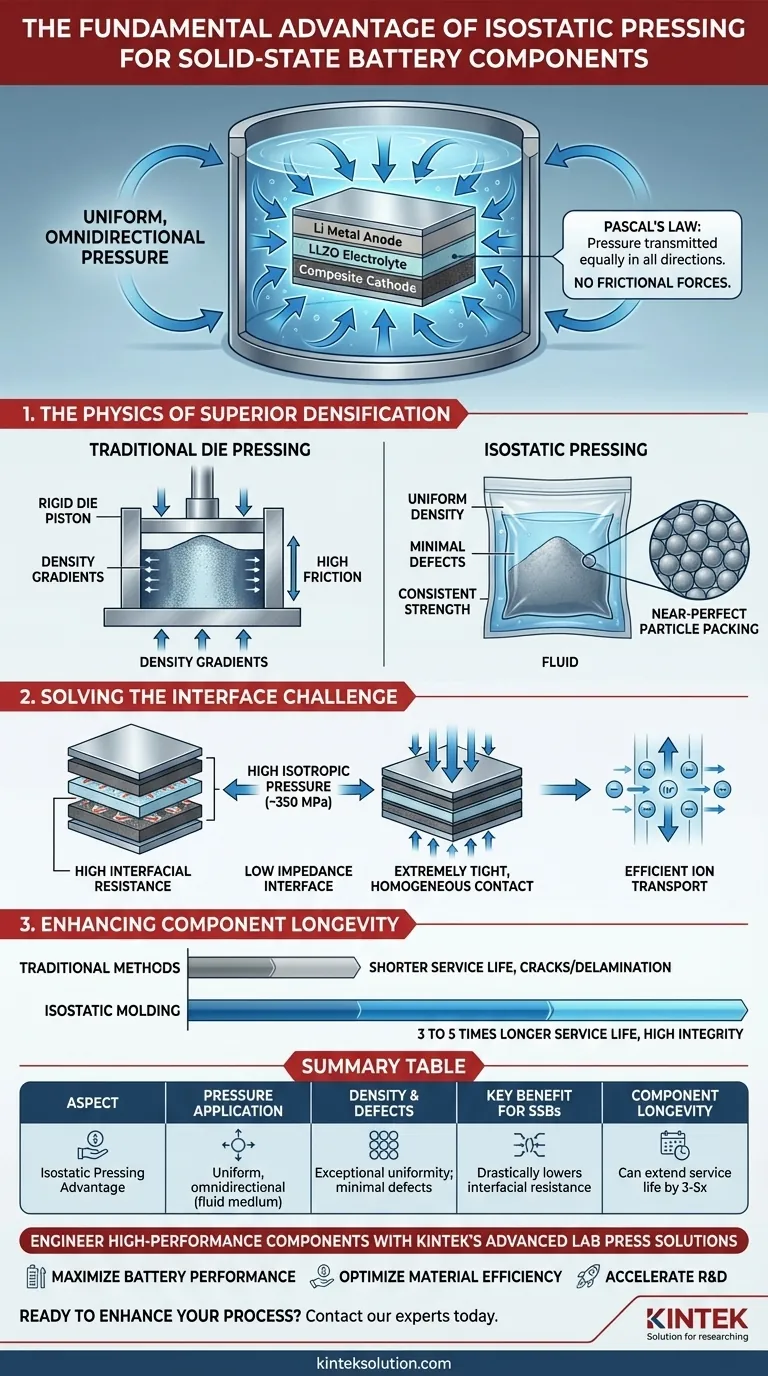

La ventaja fundamental del prensado isostático es la capacidad de aplicar una presión uniforme y omnidireccional a un componente a través de un medio fluido. A diferencia del prensado uniaxial tradicional, que sufre fricción y limitaciones de fuerza direccional, el prensado isostático utiliza la ley de Pascal para garantizar que la presión sea igual en todos los lados simultáneamente. Esto da como resultado componentes con una uniformidad de densidad excepcional, defectos internos mínimos y una resistencia mecánica constante en toda la estructura.

El prensado isostático elimina los gradientes de densidad y las inhomogeneidades estructurales inherentes al prensado mecánico en matriz. Al lograr una uniformidad de densidad casi perfecta y un contacto físico íntimo entre las capas, resuelve el desafío crítico de la alta resistencia interfacial en los ensamblajes de baterías de estado sólido.

La Física de la Densificación Superior

Aprovechando la Ley de Pascal

El mecanismo central del prensado isostático es el uso de un líquido o gas como medio de transmisión de presión.

Según la ley de Pascal, la presión aplicada a este fluido confinado se transmite por igual en todas las direcciones. Esto permite que la fuerza actúe perpendicularmente a cada superficie del componente, independientemente de su geometría.

Eliminación de Fricción y Gradientes

En el prensado en matriz tradicional, la fricción entre el polvo y las paredes de la matriz crea "gradientes de densidad", lo que da como resultado piezas más densas en los bordes que en el centro.

El prensado isostático elimina por completo estas fuerzas de fricción. Debido a que la presión es hidrostática, el material se compacta de manera uniforme, asegurando que la densidad sea constante desde la superficie hasta el núcleo.

Maximización de la Integridad del Material

Este método es muy eficaz para reducir la porosidad de las mezclas de polvos.

Al encapsular el material en una membrana flexible o un recipiente hermético, el proceso evita que el medio ingrese a la muestra y al mismo tiempo fuerza el cierre de los poros. Esto conduce a densidades de compactación más altas, que son un requisito previo para lograr un rendimiento y una durabilidad óptimos del material.

Resolviendo el Desafío de la Interfaz de Estado Sólido

Creación de Interfaces de Baja Impedancia

Para las baterías de estado sólido, la interfaz entre las capas sólidas, como el ánodo de metal de litio, el electrolito LLZO y el cátodo compuesto, suele ser el punto de falla.

El prensado isostático aplica alta presión isotrópica (por ejemplo, 350 megapascals) a estos componentes apilados. Esto fuerza a los materiales a un contacto físico extremadamente estrecho y homogéneo, lo que reduce significativamente la resistencia interfacial.

Garantía de un Transporte Iónico Eficiente

Una batería no puede funcionar eficientemente si los iones no pueden moverse libremente entre las capas.

La integridad mecánica proporcionada por el prensado isostático crea una interfaz sólido-sólido bien formada y de baja impedancia. Este es un requisito fundamental para un transporte estable de iones de litio y un ciclo de alto rendimiento.

Mejora de la Longevidad del Componente

La densidad uniforme se traduce directamente en una vida útil.

Los componentes libres de defectos de compactación y tensiones internas tienen menos probabilidades de agrietarse o delaminarse durante la operación. La evidencia de aplicaciones similares sugiere que el moldeo isostático puede extender la vida útil de 3 a 5 veces en comparación con los métodos de moldeo tradicionales.

Comprensión de las Compensaciones

Complejidad del Proceso

Si bien el prensado isostático ofrece una calidad superior, requiere herramientas más complejas que el prensado en matriz rígida.

El material debe encapsularse en un molde o contenedor flexible para evitar que el fluido presurizador contamine la muestra. Esto agrega un paso al flujo de trabajo de fabricación que no está presente en el simple prensado mecánico.

Consideraciones Geométricas

El prensado isostático es excelente para formas complejas porque la presión se aplica desde todos los lados.

Sin embargo, las dimensiones finales están determinadas por la compresión del polvo y el molde flexible, en lugar de paredes rígidas fijas. Esto requiere un cálculo preciso de la contracción para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el prensado isostático es la solución correcta para su proceso de fabricación, considere sus objetivos principales:

- Si su principal objetivo es maximizar el rendimiento de la batería: Priorice el prensado isostático para lograr la alta densidad y la baja resistencia interfacial requeridas para un transporte iónico eficiente.

- Si su principal objetivo es la complejidad geométrica del componente: Utilice el prensado isostático para compactar formas complejas que serían imposibles o inconsistentes con el prensado en matriz uniaxial.

- Si su principal objetivo es la eficiencia del material: Aproveche la compactación isostática para eliminar las restricciones en la geometría de la pieza y garantizar una utilización eficiente de los costosos materiales en polvo.

Al pasar de la fuerza mecánica direccional a la presión de fluidos omnidireccional, pasa de producir meramente piezas conformadas a diseñar componentes de almacenamiento de energía de alta integridad y alto rendimiento.

Tabla Resumen:

| Aspecto | Ventaja del Prensado Isostático |

|---|---|

| Aplicación de Presión | Uniforme, omnidireccional (a través de medio fluido) |

| Densidad y Defectos | Uniformidad excepcional; defectos internos mínimos |

| Beneficio Clave para SSB | Reduce drásticamente la resistencia interfacial para un transporte iónico eficiente |

| Longevidad del Componente | Puede extender la vida útil de 3 a 5 veces en comparación con los métodos tradicionales |

Diseñe componentes de baterías de estado sólido de alto rendimiento con las soluciones avanzadas de prensas de laboratorio de KINTEK.

El prensado isostático es fundamental para lograr la densidad e integridad de interfaz que exige su I+D. KINTEK se especializa en máquinas de prensas de laboratorio de precisión, incluidas prensas isostáticas, diseñadas específicamente para la fabricación y el desarrollo a escala de laboratorio.

Nuestra experiencia le ayuda a:

- Maximizar el Rendimiento de la Batería: Lograr la alta densidad y la baja resistencia interfacial requeridas para un transporte iónico eficiente.

- Optimizar la Eficiencia del Material: Garantizar resultados consistentes y un uso eficiente de los costosos materiales en polvo.

- Acelerar la I+D: Equipos confiables y enfocados en el laboratorio, construidos para la innovación.

¿Listo para mejorar su proceso de fabricación de baterías de estado sólido? Póngase en contacto con nuestros expertos hoy mismo para encontrar la prensa perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales