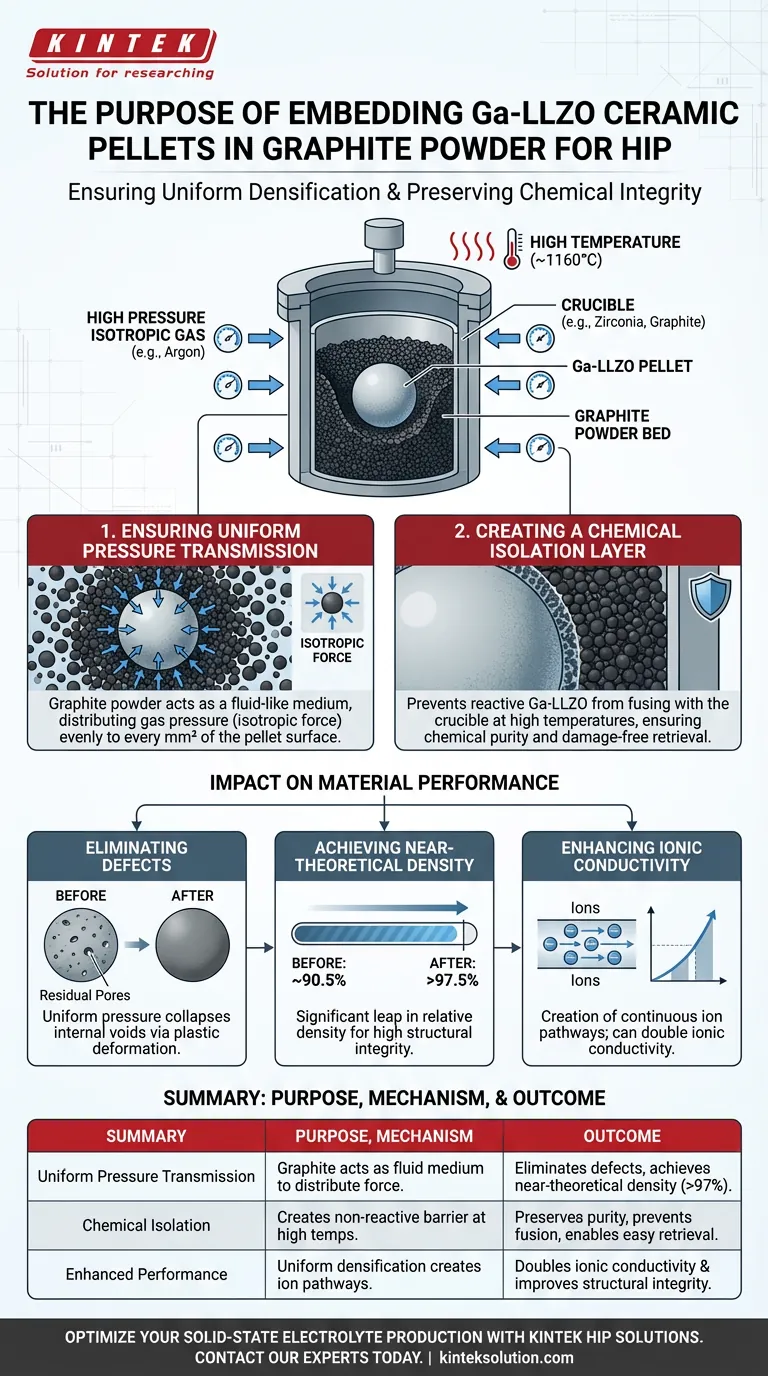

Incrustar pellets cerámicos de Ga-LLZO en polvo de grafito es una estrategia protectora obligatoria que cumple dos funciones simultáneas: garantizar una densificación uniforme y preservar la integridad química de la muestra. Específicamente, el polvo de grafito actúa como un medio de transmisión de presión para distribuir la fuerza de manera uniforme sobre la superficie del pellet, al mismo tiempo que crea una capa de aislamiento físico que evita que la cerámica se fusione con el crisol bajo calor y presión extremos.

Idea central: El prensado isostático en caliente (HIP) exitoso requiere desacoplar la fuerza mecánica del recipiente de contención. El polvo de grafito cierra esta brecha, traduciendo la presión del gas en una fuerza de densificación uniforme sin permitir que el material sensible de Ga-LLZO reaccione o se adhiera a su entorno.

El doble mecanismo de incrustación de grafito

Garantizar la transmisión uniforme de la presión

El proceso de prensado isostático en caliente (HIP) se basa en la aplicación de una presión inmensa, a menudo superior a 120 MPa. Para que esta fuerza sea efectiva, debe ser isótropa, lo que significa que golpea la muestra por igual desde todas las direcciones.

El polvo de grafito actúa como un medio similar a un fluido en este entorno. Llena los vacíos alrededor del pellet, asegurando que la presión isostática del gas se transfiera directa y uniformemente a cada milímetro cuadrado de la superficie de Ga-LLZO.

Crear una capa de aislamiento químico

A temperaturas de procesamiento de alrededor de 1160 °C, las cerámicas de Ga-LLZO se vuelven altamente reactivas. Sin una barrera, el pellet probablemente reaccionaría químicamente o se uniría físicamente a las paredes del crisol.

El polvo de grafito crea una "zona de amortiguación" no reactiva. Este aislamiento asegura que la muestra permanezca químicamente pura y evita que se pegue al recipiente de contención, lo que permite una recuperación fácil y sin daños después del ciclo.

Impacto en el rendimiento del material

Eliminación de defectos microscópicos

El objetivo principal del proceso HIP es cerrar los poros residuales y los defectos microscópicos que quedan de la sinterización inicial. La presión uniforme transmitida por el grafito fuerza el colapso de estos vacíos internos a través de la deformación plástica y la unión por difusión.

Lograr densidad teórica cercana

Al transmitir eficazmente la presión, la configuración de grafito permite un salto significativo en la densidad relativa, a menudo moviendo una muestra de ~90.5% a 97.5%. Esta transformación es fundamental para crear un electrolito de estado sólido con alta integridad estructural.

Mejora de la conductividad iónica

La eliminación de poros hace más que endurecer el material; crea un camino continuo para los iones. Un pellet de Ga-LLZO completamente densificado, procesado correctamente en polvo de grafito, puede exhibir el doble de conductividad iónica que una muestra no HIP.

Restricciones operativas y compatibilidad de materiales

La necesidad de materiales inertes

Si bien el polvo de grafito protege la muestra, el crisol que contiene el polvo (a menudo Zirconia o Grafito) también debe ser robusto. Se elige específicamente por su estabilidad térmica para soportar temperaturas de hasta 1160 °C sin degradarse.

Prevención de contaminación secundaria

Todo el conjunto —crisol, polvo y pellet— debe ser químicamente estable entre sí. El polvo de grafito se selecciona porque no reacciona con el Ga-LLZO, lo que garantiza que el electrolito final permanezca libre de impurezas o fases secundarias.

Gestión de la expansión térmica

El uso de una cama de polvo también ayuda a acomodar ligeras diferencias en la expansión térmica entre la muestra y el crisol rígido. Esto evita tensiones mecánicas que de otro modo podrían agrietar la cerámica durante las fases de enfriamiento rápido.

Tomando la decisión correcta para su objetivo

Al diseñar sus protocolos HIP para electrolitos de estado sólido, considere la siguiente priorización:

- Si su enfoque principal es la integridad de la muestra: Asegúrese de que su capa de polvo de grafito sea lo suficientemente gruesa como para evitar cualquier contacto con las paredes del crisol, ya que el contacto directo a 1160 °C provocará la fusión y la pérdida de la muestra.

- Si su enfoque principal es el rendimiento electroquímico: Priorice la uniformidad del empaque del polvo para garantizar la presión isótropa, que es el factor clave para suprimir la penetración de dendritas de litio y maximizar la densidad de corriente crítica.

Resumen: La cama de polvo de grafito no es simplemente un material de empaque; es un componente activo del proceso térmico que garantiza la densificación física de la cerámica al tiempo que protege estrictamente su pureza química.

Tabla resumen:

| Propósito | Mecanismo | Resultado |

|---|---|---|

| Transmisión uniforme de la presión | El polvo de grafito actúa como un medio similar a un fluido para distribuir la fuerza de manera isótropa. | Elimina defectos microscópicos, logra una densidad teórica cercana (>97%). |

| Aislamiento químico | Crea una barrera no reactiva entre el pellet y el crisol a altas temperaturas (1160 °C). | Preserva la pureza química, previene la fusión y permite una recuperación sin daños. |

| Rendimiento mejorado | La densificación uniforme crea vías iónicas continuas. | Duplica la conductividad iónica y mejora la integridad estructural para baterías de estado sólido. |

¿Listo para optimizar la producción de su electrolito de estado sólido?

Lograr una densificación uniforme y preservar la integridad química durante el prensado isostático en caliente es fundamental para materiales de alto rendimiento como el Ga-LLZO. El equipo y el conocimiento del proceso adecuados son esenciales para el éxito.

KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluidas prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las demandas precisas de investigación y desarrollo de materiales.

Nuestra experiencia puede ayudarle a:

- Eliminar defectos: Lograr una densidad teórica cercana con una aplicación uniforme de la presión.

- Garantizar la pureza: Mantener la integridad de la muestra con entornos controlados y libres de contaminantes.

- Escalar su investigación: Desde el desarrollo a escala de laboratorio hasta la producción a escala piloto.

Analicemos cómo nuestras soluciones HIP pueden mejorar el desarrollo de su electrolito de estado sólido. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica caliente se considera una herramienta fundamental en entornos de investigación y producción? Desbloquee la precisión y la eficiencia en el procesamiento de materiales

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas

- ¿Cuál es la función principal de una prensa hidráulica calentada? Lograr baterías de estado sólido de alta densidad