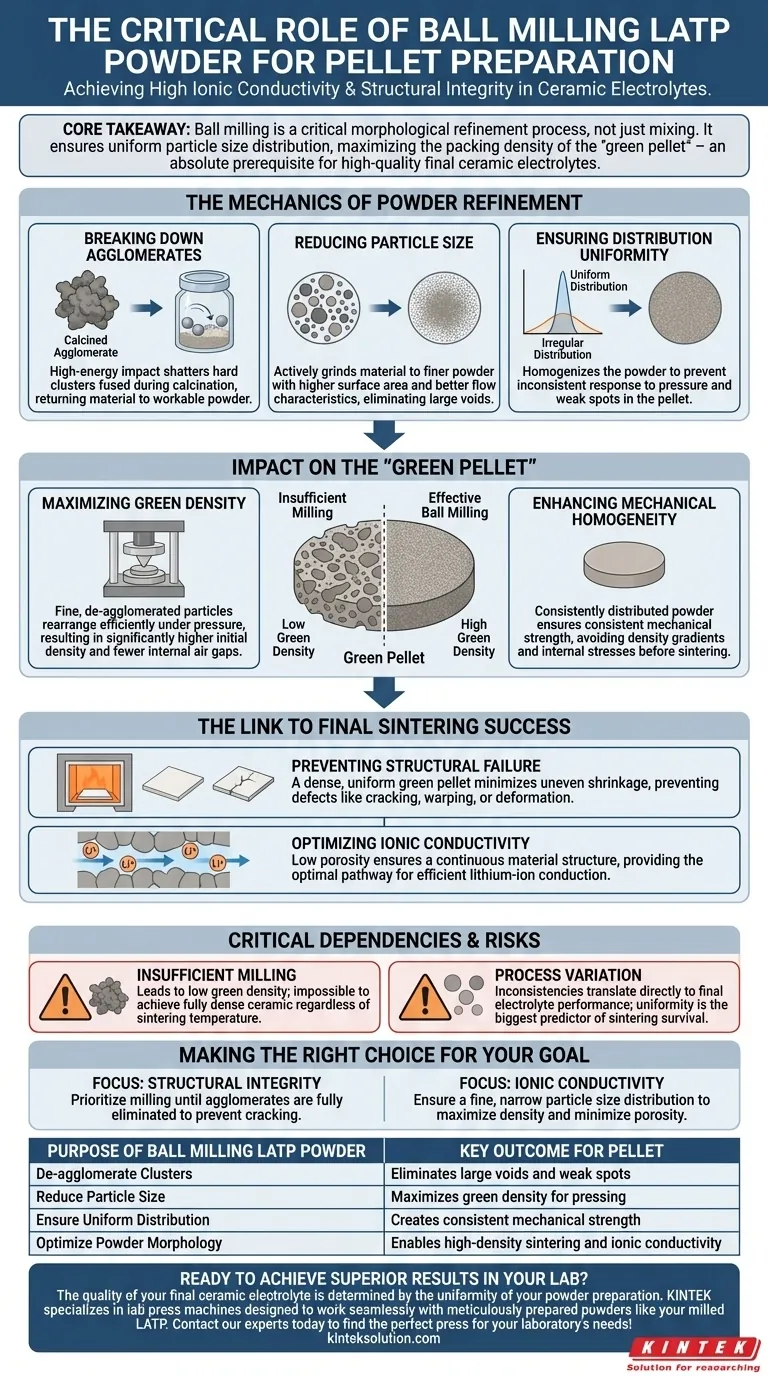

La función principal de utilizar un molino de bolas para procesar el polvo de LATP calcinado es desagglomerar mecánicamente el material y reducir significativamente su tamaño de partícula. Este paso de molienda de alta energía transforma el polvo grueso e irregular resultante de la calcinación en una consistencia fina y uniforme que es físicamente capaz de ser prensada en un pellet de alta calidad.

Conclusión principal La molienda de bolas no es simplemente un paso de mezcla; es un proceso crítico de refinamiento morfológico. Al garantizar una distribución uniforme del tamaño de las partículas, maximiza la densidad de empaquetamiento del "pellet verde", que es el requisito previo absoluto para lograr un electrolito cerámico final con alta conductividad iónica e integridad estructural.

La mecánica del refinamiento del polvo

Descomposición de aglomerados

Durante la fase de calcinación, las partículas de polvo de LATP a menudo se fusionan para formar cúmulos duros conocidos como aglomerados.

Estos cúmulos son demasiado grandes e irregulares para empaquetarse de forma compacta durante el prensado. La molienda de bolas utiliza un impacto de alta energía para romper estos aglomerados, devolviendo el material a un estado de polvo trabajable.

Reducción del tamaño de partícula

Más allá de simplemente romper los cúmulos, el proceso muele activamente el material para reducir el tamaño promedio de partícula.

Un polvo más fino posee un área superficial más alta y mejores características de flujo. Esta reducción es necesaria para eliminar grandes vacíos entre las partículas cuando el polvo se vierte eventualmente en un molde.

Garantizar la uniformidad de la distribución

El proceso de molienda de bolas homogeneiza el polvo, creando una distribución uniforme del tamaño de partícula.

Sin esta uniformidad, el polvo se asentaría de manera desigual. Esto conduce a inconsistencias en la forma en que el material responde a la presión, lo que finalmente causa puntos débiles en el pellet.

Impacto en el "pellet verde"

Maximización de la densidad verde

El objetivo inmediato de la molienda de bolas es mejorar la calidad del "pellet verde", el disco comprimido formado durante la etapa de prensado en frío (típicamente a 10 MPa).

Las partículas finas y desagglomeradas se reordenan de manera más eficiente bajo presión. Esto da como resultado un pellet verde con una densidad inicial significativamente mayor y menos huecos de aire internos.

Mejora de la homogeneidad mecánica

Un polvo uniforme da como resultado un pellet que tiene una resistencia mecánica constante en todo su volumen.

Si el polvo no se moliera, el pellet probablemente sufriría gradientes de densidad. Estos gradientes crean tensiones internas que comprometen la integridad estructural del disco prensado antes incluso de que llegue al horno.

El vínculo con el éxito del sinterizado final

Prevención de fallos estructurales

La calidad del polvo molido dicta directamente el éxito de la etapa de sinterizado a alta temperatura.

Un pellet verde denso y uniforme minimiza el riesgo de contracción desigual durante el horneado. Sin una molienda de bolas eficaz, la lámina cerámica final es propensa a defectos catastróficos como grietas, deformaciones o alabeos.

Optimización de la conductividad iónica

La necesidad profunda y final de este proceso es crear una vía eficiente para los iones de litio.

La molienda de bolas reduce la porosidad de la lámina cerámica final. Una baja porosidad asegura una estructura de material continua, que proporciona la vía óptima requerida para una conducción eficiente de iones de litio.

Dependencias críticas y riesgos

Si bien la molienda de bolas es esencial, crea una cadena de dependencia que debe gestionarse con cuidado.

El costo de una molienda insuficiente

Si la energía o el tiempo de molienda son insuficientes, los aglomerados permanecerán en el polvo. Esto conduce a una baja densidad verde, lo que hace imposible lograr una cerámica completamente densa, independientemente de la temperatura de sinterizado utilizada posteriormente.

El riesgo de variación del proceso

Las inconsistencias en el proceso de molienda se traducirán directamente en inconsistencias en el rendimiento final del electrolito. La uniformidad del pellet verde es el predictor más importante de si la cerámica final sobrevivirá al proceso de sinterizado sin defectos.

Tomando la decisión correcta para su objetivo

Para garantizar que su electrolito de LATP cumpla con los estándares de rendimiento, debe considerar la molienda de bolas como una puerta de control de calidad, no solo como un paso de preparación.

- Si su enfoque principal es la Integridad Estructural: Priorice la molienda hasta que los aglomerados se eliminen por completo para evitar grietas y deformaciones durante el sinterizado.

- Si su enfoque principal es la Conductividad Iónica: Asegure una distribución de tamaño de partícula fina y estrecha para maximizar la densidad y minimizar la porosidad en la lámina final.

El éxito de su lámina de electrolito final se determina antes de que entre en el horno; se define por la uniformidad lograda en el molino de bolas.

Tabla resumen:

| Propósito de la molienda de bolas del polvo de LATP | Resultado clave para el pellet |

|---|---|

| Desaglomerar cúmulos | Elimina grandes vacíos y puntos débiles |

| Reducir el tamaño de partícula | Maximiza la densidad verde para el prensado |

| Garantizar la distribución uniforme | Crea una resistencia mecánica constante |

| Optimizar la morfología del polvo | Permite el sinterizado de alta densidad y la conductividad iónica |

¿Listo para lograr resultados superiores en su laboratorio? La calidad de su electrolito cerámico final está determinada por la uniformidad de la preparación de su polvo. KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para funcionar sin problemas con polvos meticulosamente preparados como su LATP molido. Nuestro equipo garantiza el control preciso de la presión necesario para formar pellets verdes de alta integridad, preparando el escenario para un sinterizado exitoso. No deje que la preparación inconsistente del polvo comprometa su investigación: póngase en contacto con nuestros expertos hoy mismo para encontrar la prensa perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molde de prensa de bolas de laboratorio

- Ensamblar molde de prensa cilíndrica para laboratorio

- Ensamblar molde cuadrado de prensa para laboratorio

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Molde cuadrado para prensa de laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al aplicar vacío a un juego de troqueles para la fabricación de pastillas? Garantice la pureza y la integridad del sellado

- ¿Cuál es la función de los punzones superior e inferior en una prensa de laboratorio? Lograr una densidad uniforme del compuesto

- ¿Por qué se entierra la pastilla de LLTO en polvo durante el sinterizado? Evitar la pérdida de litio para una conductividad iónica óptima

- ¿Por qué es fundamental la selección de moldes de alta dureza? Garantice la precisión en los pellets de marcos orgánicos de cationes radicales

- ¿Por qué es crucial el diseño de moldes cilíndricos de alta dureza en la metalurgia de polvos? Desbloquee la precisión y la integridad de la muestra.