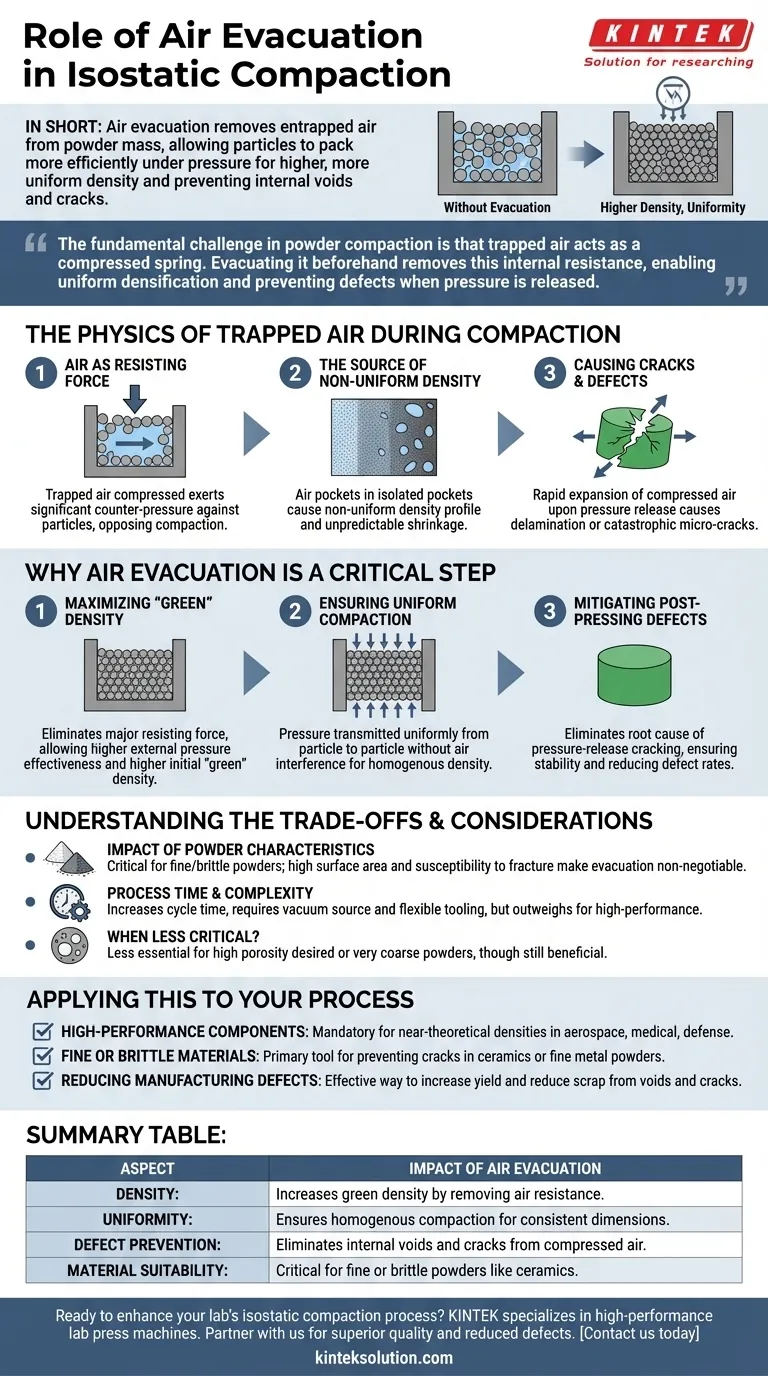

En resumen, la evacuación de aire es un paso preliminar crítico en la compactación isostática que elimina el aire atrapado de la masa de polvo. Esto permite que las partículas de polvo se compacten de manera más eficiente bajo presión, lo que resulta en un componente final con una densidad significativamente mayor y más uniforme. La eliminación del aire es esencial para prevenir vacíos internos y grietas que comprometen la integridad estructural de la pieza.

El desafío fundamental en la compactación de polvos es que el aire atrapado actúa como un resorte comprimido. Evacuarlo de antemano elimina esta resistencia interna, lo que permite una densificación uniforme y previene defectos cuando se libera la presión.

La física del aire atrapado durante la compactación

Para comprender la importancia de la evacuación, primero debemos considerar qué le sucede al aire que permanece en el polvo cuando se aplica presión.

El aire como fuerza resistente

Bajo las inmensas presiones del prensado isostático, cualquier aire atrapado se comprime de acuerdo con las leyes de los gases. Este aire altamente comprimido ejerce una contrapresión significativa contra las partículas de polvo circundantes.

Esta presión interna se opone directamente a la fuerza de compactación externa, impidiendo eficazmente que el polvo alcance su máxima densidad posible.

La fuente de densidad no uniforme

El aire no se distribuye uniformemente por toda una masa de polvo. Queda atrapado en bolsas aleatorias y aisladas entre las partículas.

Durante el prensado, las áreas con más aire atrapado serán menos densas que las áreas con menos aire. Esto crea un perfil de densidad no uniforme en todo el componente, lo que puede provocar una contracción impredecible durante el sinterizado posterior e introduce tensiones internas.

Causando grietas y defectos

El efecto más dañino ocurre cuando se libera la presión isostática externa. Las bolsas de aire altamente comprimidas se expanden violentamente.

Esta rápida expansión puede causar fácilmente delaminación (separación de capas) o microgrietas internas catastróficas en la frágil pieza presinterizada, también conocida como compactado "verde".

Por qué la evacuación de aire es un paso crítico

Al eliminar el aire antes de sellar el molde, se cambian fundamentalmente las dinámicas de compactación para mejor.

Maximizando la densidad "en verde"

Con el aire eliminado, la única fuerza importante que se opone a la compactación es la fricción entre las propias partículas de polvo.

Esto permite que la presión isostática externa sea mucho más efectiva, empujando las partículas a una disposición más compacta y logrando una densidad inicial o "en verde" más alta. Una mayor densidad en verde es un predictor directo de mejores propiedades finales de la pieza.

Asegurando una compactación uniforme

En el vacío, la presión isostática se transmite uniformemente de partícula a partícula sin interferencia de bolsas de aire.

Esto da como resultado un perfil de densidad homogéneo, que es crítico para lograr dimensiones y propiedades mecánicas consistentes y predecibles después de la etapa final de sinterizado.

Mitigando defectos post-prensado

La evacuación elimina directamente la causa principal del agrietamiento por liberación de presión. Al no haber aire comprimido que se expanda, el compactado en verde permanece estable e intacto cuando se retira de la prensa.

Este único paso reduce drásticamente las tasas de defectos y mejora el rendimiento de fabricación, especialmente para formas complejas.

Comprendiendo las ventajas y desventajas y las consideraciones

Aunque es muy beneficiosa, la implementación de la evacuación de aire es una decisión de proceso deliberada con sus propios requisitos.

El impacto de las características del polvo

La necesidad de evacuación es más aguda para polvos finos o quebradizos. Los polvos finos tienen más superficie y espacios intersticiales más pequeños, lo que los hace excepcionalmente propensos a atrapar aire.

Los materiales quebradizos como las cerámicas son altamente susceptibles a la fractura por la expansión de cualquier aire atrapado, lo que convierte la evacuación en un paso no negociable para producir componentes cerámicos fiables.

Tiempo y complejidad del proceso

Agregar un paso de vacío aumenta el tiempo total del ciclo para cada pieza. También requiere una fuente de vacío y herramientas flexibles (moldes) que puedan sellarse correctamente.

Esto representa una compensación entre una mayor calidad de la pieza y el rendimiento. Para aplicaciones de alto rendimiento, la mejora de la calidad supera con creces el tiempo de proceso adicional.

¿Cuándo es menos crítico?

Para piezas donde el resultado deseado es una alta porosidad o cuando se utilizan polvos muy gruesos y de flujo libre, un vacío profundo puede ser menos esencial. En estos casos, el aire puede escapar más fácilmente de los huecos más grandes entre las partículas. Sin embargo, algún nivel de evacuación casi siempre es beneficioso.

Aplicando esto a su proceso

Su enfoque de la evacuación de aire debe guiarse por los requisitos específicos de su componente final.

- Si su enfoque principal son los componentes de alto rendimiento: La evacuación de aire es obligatoria para lograr las densidades casi teóricas y la estructura interna impecable requeridas para aplicaciones aeroespaciales, médicas o de defensa.

- Si su enfoque principal es trabajar con materiales finos o quebradizos: La evacuación es su herramienta principal para prevenir grietas y garantizar la integridad estructural de las piezas hechas de cerámicas o polvos metálicos finos.

- Si su enfoque principal es reducir los defectos de fabricación: Implementar u optimizar su proceso de vacío es una de las formas más efectivas de aumentar el rendimiento y reducir el desperdicio relacionado con los vacíos y grietas internas.

En última instancia, dominar la evacuación de aire es fundamental para controlar la calidad e integridad de sus componentes prensados isostáticamente.

Tabla resumen:

| Aspecto | Impacto de la evacuación de aire |

|---|---|

| Densidad | Aumenta la densidad en verde al eliminar la resistencia del aire, lo que conduce a piezas finales más fuertes. |

| Uniformidad | Asegura una compactación homogénea para dimensiones y propiedades mecánicas consistentes. |

| Prevención de defectos | Elimina los vacíos internos y las grietas causadas por la expansión del aire comprimido. |

| Idoneidad del material | Crítico para polvos finos o quebradizos como las cerámicas para evitar fracturas. |

¿Listo para mejorar el proceso de compactación isostática de su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio de alto rendimiento, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las rigurosas demandas de los laboratorios. Al asociarse con nosotros, logrará una calidad superior de las piezas, reducirá los defectos y aumentará el rendimiento para materiales como las cerámicas y los polvos metálicos finos. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo y ofrecer resultados fiables.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma