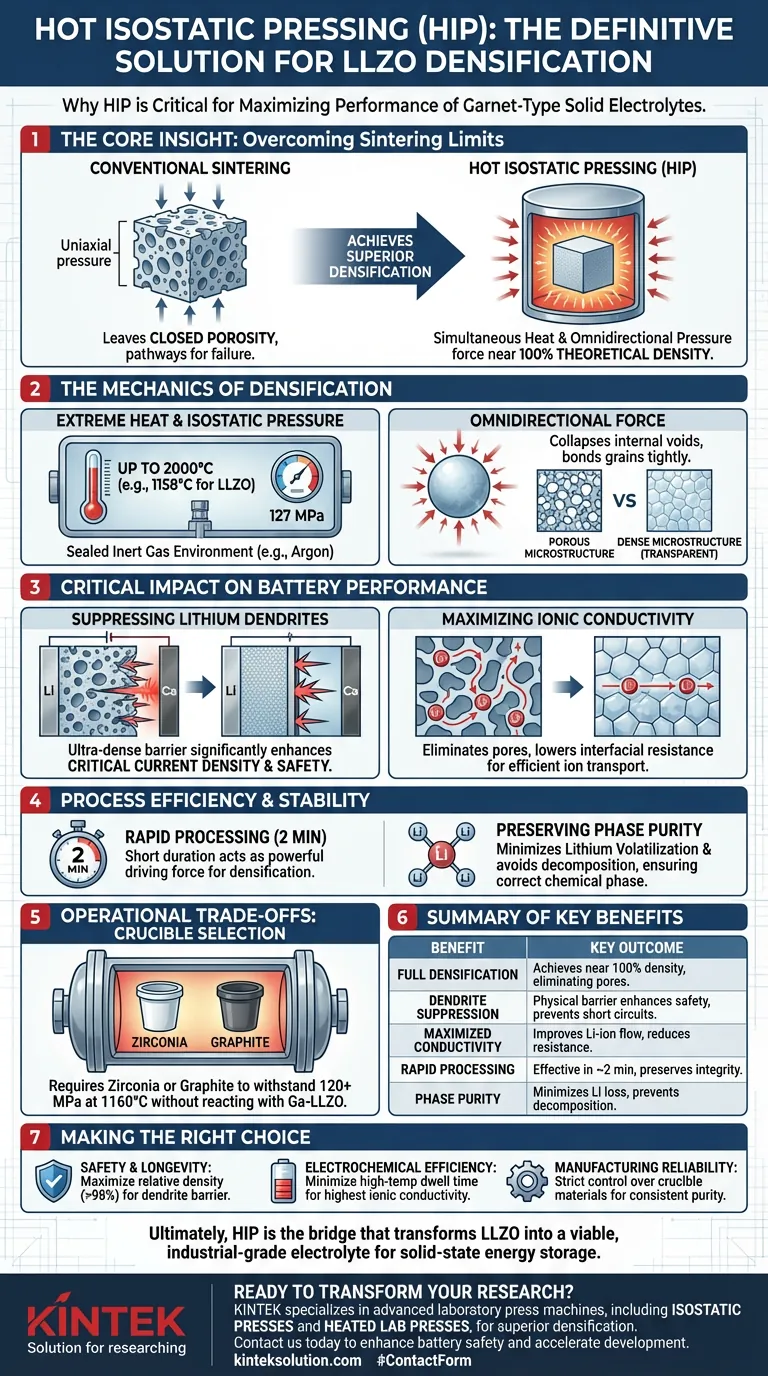

El prensado isostático en caliente (HIP) es el método de procesamiento definitivo para maximizar el rendimiento de los electrolitos sólidos tipo granate como el LLZO. Aborda la limitación crítica del sinterizado convencional al aplicar temperatura alta y presión de gas uniformes simultáneamente para eliminar defectos microscópicos que de otro modo comprometerían la seguridad y la eficiencia de la batería.

La idea central El sinterizado convencional a menudo deja porosidad cerrada en el interior de las estructuras cerámicas, creando vías de fallo. El HIP resuelve esto al forzar el material a una densidad teórica cercana al 100%, que es el requisito físico para bloquear las dendritas de litio y maximizar la conductividad iónica.

La mecánica de la densificación

Superando los límites del sinterizado

El sinterizado estándar sin presión rara vez logra una densidad completa en cerámicas duras. Los microporos internos residuales, específicamente los poros cerrados, a menudo quedan atrapados dentro de la microestructura.

El HIP trata el componente en un entorno sellado utilizando un gas inerte, típicamente argón. Somete el material a calor extremo (a menudo alrededor de 1158 °C para LLZO, pero capaz de hasta 2000 °C) y presión isostática (por ejemplo, 127 MPa).

El poder de la presión isostática

A diferencia del prensado uniaxial, que aplica fuerza desde una dirección, el HIP aplica presión omnidireccional y uniforme.

Esta acción sinérgica de calor y fuerza multidireccional activa mecanismos de transporte de masa. Colapsa los vacíos internos y fuerza a los granos cerámicos a unirse firmemente, llevando la densidad del material a aproximadamente el 98–100% de su máximo teórico.

Impacto crítico en el rendimiento de la batería

Supresión de las dendritas de litio

La principal amenaza para las baterías de estado sólido es el crecimiento de dendritas de litio, que pueden penetrar el electrolito y causar cortocircuitos.

Un electrolito tratado con HIP presenta una microestructura ultradensa. Esta barrera física suprime eficazmente la penetración de dendritas, mejorando significativamente la densidad de corriente crítica y el perfil de seguridad general de la celda de la batería.

Maximización de la conductividad iónica

La porosidad actúa como una barrera para el flujo de iones. Al eliminar los poros y mejorar la unión de los límites de grano, el HIP reduce la resistencia interfacial dentro de la cerámica.

Esta mejora en la continuidad estructural permite un transporte más eficiente de iones de litio. En algunos casos, la reducción de la porosidad es tan significativa que el cuerpo cerámico se vuelve transparente, un indicador visual de su superior uniformidad estructural y pureza de fase.

Eficiencia del proceso y estabilidad química

La ventaja del procesamiento rápido

La exposición prolongada a altas temperaturas puede ser perjudicial para el LLZO, lo que lleva a la volatilización del litio (pérdida de litio) o a la formación de fases de impurezas secundarias.

El HIP es muy eficaz porque actúa como una poderosa fuerza impulsora para una densificación rápida. Los tratamientos pueden ser efectivos en duraciones tan cortas como 2 minutos.

Preservación de la pureza de fase

Debido a que el tiempo de permanencia a la temperatura máxima se minimiza, se preserva la integridad química del material.

Esta corta ventana de procesamiento evita la descomposición del material. Asegura que el electrolito final retenga la fase química correcta requerida para una alta conductividad iónica, en lugar de degradarse en subproductos no conductores.

Compensaciones y requisitos operativos

Gestión de la reactividad del material

Si bien el HIP es efectivo, las condiciones extremas requieren una gestión cuidadosa del entorno de procesamiento para evitar la contaminación.

La selección del crisol es fundamental. Se requieren materiales como circonio o grafito porque poseen la estabilidad térmica y la resistencia mecánica para soportar más de 120 MPa a 1160 °C.

Garantizar la compatibilidad química

Estos materiales de crisol son químicamente estables y no reaccionan con el LLZO dopado con galio (Ga-LLZO) ni con los polvos de incrustación.

El uso del contenedor correcto evita la contaminación secundaria, asegurando que el electrolito permanezca puro. El uso de materiales incorrectos en estas condiciones provocaría capas de reacción que degradarían el rendimiento del electrolito.

Tomar la decisión correcta para su objetivo

El HIP es un proceso de alto esfuerzo y alta recompensa. Utilice la siguiente guía para determinar dónde enfocar sus esfuerzos de optimización:

- Si su enfoque principal es la seguridad y la longevidad: Priorice los parámetros de HIP que maximizan la densidad relativa (apuntando a >98%) para crear una barrera física contra la propagación de dendritas.

- Si su enfoque principal es la eficiencia electroquímica: Concéntrese en minimizar el tiempo de permanencia a alta temperatura para evitar la pérdida de litio, asegurando la mayor conductividad iónica posible.

- Si su enfoque principal es la confiabilidad de fabricación: El control estricto sobre los materiales del crisol (Zirconio/Grafito) es esencial para prevenir la contaminación por lotes y garantizar una pureza de fase consistente.

En última instancia, el HIP es el puente que transforma el LLZO de una cerámica prometedora a un electrolito viable de grado industrial capaz de soportar los rigores del almacenamiento de energía de estado sólido.

Tabla resumen:

| Beneficio | Resultado clave |

|---|---|

| Densificación completa | Logra una densidad teórica cercana al 100%, eliminando los poros internos. |

| Supresión de dendritas | Crea una barrera física para prevenir cortocircuitos, mejorando la seguridad. |

| Conductividad maximizada | Mejora el flujo de iones de litio al reducir la resistencia de los límites de grano. |

| Procesamiento rápido | Densificación efectiva en tan solo 2 minutos, preservando la integridad del material. |

| Pureza de fase | Minimiza la pérdida de litio y previene la descomposición para un rendimiento óptimo. |

¿Listo para transformar su investigación de baterías de estado sólido con precisión a escala de laboratorio?

KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluyendo prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes demandas del desarrollo de materiales para laboratorios como el suyo. Nuestro equipo ofrece el entorno controlado de alta presión y alta temperatura esencial para replicar los procesos HIP y lograr la densificación superior que requieren sus electrolitos cerámicos.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestras soluciones pueden ayudarle a lograr la máxima densidad, mejorar la seguridad de la batería y acelerar su cronograma de desarrollo.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Por qué una prensa hidráulica caliente se considera una herramienta fundamental en entornos de investigación y producción? Desbloquee la precisión y la eficiencia en el procesamiento de materiales

- ¿Cuál es la función principal de una prensa hidráulica calentada? Lograr baterías de estado sólido de alta densidad

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas