Los fabricantes industriales buscan constantemente técnicas de procesamiento avanzadas para mejorar las propiedades de los materiales en aplicaciones críticas. El prensado isostático en caliente (WIP) tiende un puente entre los métodos en frío y en caliente, ofreciendo ventajas únicas para cerámicas, metales y materiales compuestos. Esta guía explora cómo la sinergia temperatura-presión de WIP resuelve los retos específicos de los materiales en todos los sectores.

Fundamentos del prensado isostático en caliente

Mecanismo y sinergia temperatura-presión

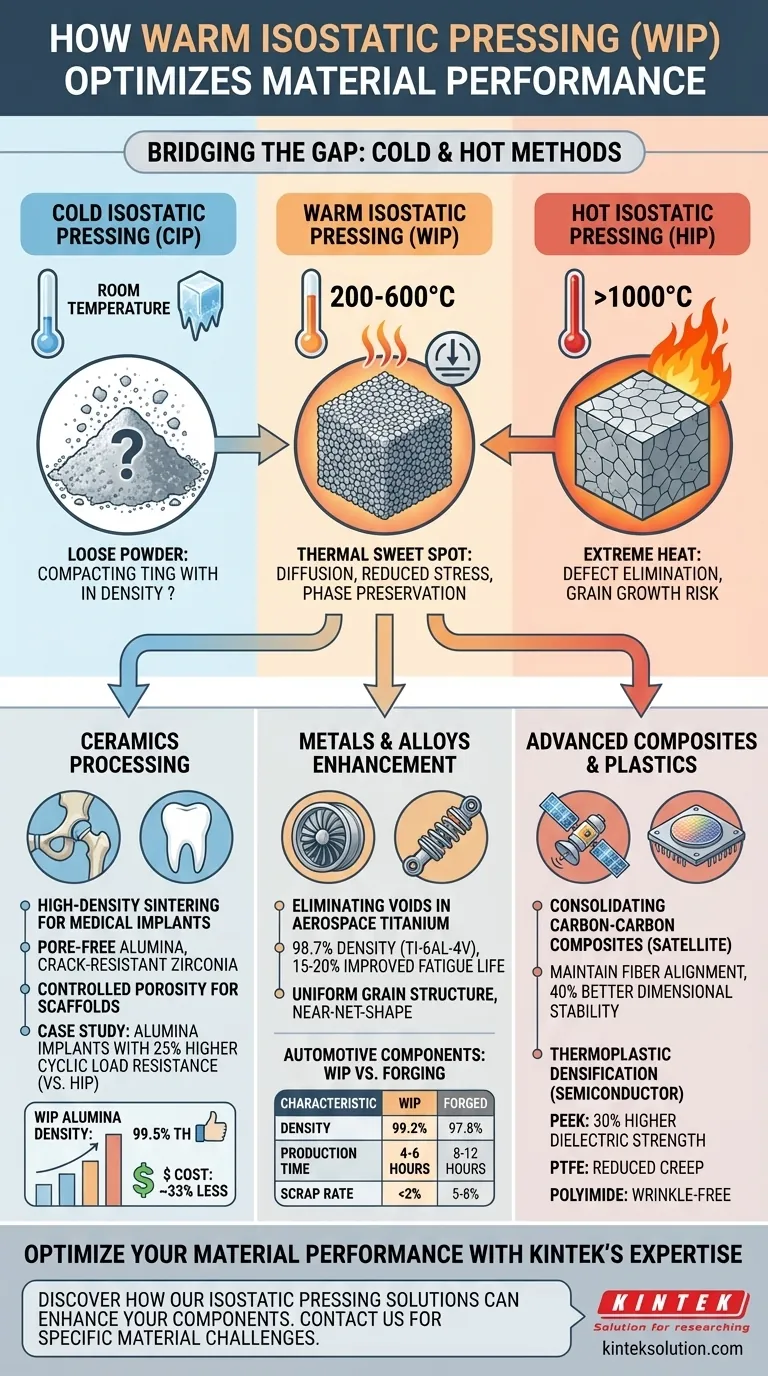

WIP combina calor moderado (normalmente 200-600°C) con presión hidrostática uniforme para densificar materiales. A diferencia del Prensado Isostático en Frío (CIP) a temperatura ambiente o del Prensado Isostático en Caliente (HIP) a temperaturas extremas, el WIP opera en un "punto dulce" térmico que:

- Activa la difusión atómica sin un crecimiento excesivo del grano

- Reduce las tensiones residuales en un 30-50% en comparación con el HIP en aleaciones de titanio.

- Preserva las fases delicadas del material que se degradan a temperaturas más altas.

Las investigaciones demuestran que este enfoque equilibrado beneficia especialmente a los materiales sensibles a la temperatura utilizados en componentes médicos y aeroespaciales.

Principales diferencias con el prensado isostático en frío/caliente

Mientras que el CIP funciona para la compactación básica del polvo y el HIP destaca en la eliminación de defectos en aleaciones de alta temperatura, el WIP ofrece claras ventajas:

- Eficiencia energética: Consume aproximadamente un 40% menos de energía que el HIP para una densificación cerámica equivalente

- Control de la microestructura: Mantiene las características a escala nanométrica en compuestos avanzados que se engrosarían en condiciones HIP

- Longevidad del equipo: Funciona a presiones más bajas que el HIP, reduciendo el desgaste de las herramientas.

En el caso de los implantes ortopédicos de alúmina, WIP alcanza una densidad teórica del 99,5%, igualando los resultados de HIP, al tiempo que reduce los costes de procesamiento en casi un tercio.

Procesado de cerámica con WIP

Sinterización de alta densidad para implantes médicos

Las cerámicas de uso médico requieren una microestructura impecable para garantizar la biocompatibilidad y la estabilidad mecánica. WIP permite:

- Alúmina sin poros para prótesis de cadera

- Circonia resistente a las fisuras implantes dentales

- Porosidad controlada en andamios bioactivos para la regeneración ósea

Un estudio de dispositivos de fusión espinal reveló que los componentes de alúmina procesados con WIP soportaban cargas cíclicas un 25% superiores que los equivalentes tratados con HIP antes del inicio de la microfractura.

Estudio de caso: Componentes de alúmina en dispositivos ortopédicos

Los principales fabricantes de implantes ahora prefieren WIP para:

- Superficies de desgaste en prótesis de rodilla

- Cabezas femorales de carga

- Espaciadores vertebrales

El proceso elimina el problema de la "sobrecocción" que se observa en la sinterización convencional, en la que el calor excesivo provoca el debilitamiento de los límites del grano. ¿Ha pensado en cómo esta precisión podría reducir las cirugías de revisión en sus diseños?

Mejora de metales y aleaciones

Eliminación de huecos en piezas aeroespaciales de titanio

Los soportes aeroespaciales procesados mediante WIP lo demuestran:

- 98,7% de densidad en aleaciones Ti-6Al-4V

- Mejora del 15-20% en la vida a fatiga

- Precisión de forma casi neta que reduce los residuos de mecanizado

En comparación con la forja tradicional, el proceso WIP consigue una estructura de grano más uniforme en geometrías complejas, algo fundamental para los álabes de las turbinas y los componentes estructurales de los fuselajes.

WIP frente a forja tradicional en componentes de automoción

Los fabricantes de automóviles aprovechan el WIP para:

| Característica | WIP Procesado | Forjado |

|---|---|---|

| Densidad | 99.2% | 97.8% |

| Tiempo de producción | 4-6 horas | 8-12 horas |

| Tasa de desechos | <2% | 5-8% |

La industria automovilística valora especialmente el proceso WIP para piezas de suspensión de aluminio, ya que evita los defectos superficiales de "piel de naranja" habituales en la forja en caliente.

Composites y plásticos avanzados

Consolidación de compuestos de carbono-carbono para sistemas de satélites

Las aplicaciones espaciales se benefician de la capacidad de WIP para:

- Mantener la alineación de las fibras en estructuras tejidas en 3D

- Alcanzar una densidad de 1,75 g/cm³ en compuestos de carbono/carbono

- Preservar las matrices de resina en compuestos de polímero

Los componentes de la cámara de empuje de satélites procesados mediante WIP muestran una estabilidad dimensional un 40% mejor durante los ciclos térmicos orbitales en comparación con las piezas curadas en autoclave.

Densificación termoplástica en herramientas de semiconductores

WIP mejora los equipos de manipulación de semiconductores:

- Aisladores PEEK: Resistencia dieléctrica un 30% superior

- Guías de PTFE: Reducción de la deformación por fluencia

- Láminas de poliimida: Estratificación sin arrugas

Estas mejoras se traducen directamente en intervalos de servicio más largos en las herramientas de procesamiento de obleas, tecnologías que dan forma silenciosamente a la fabricación moderna de chips.

Optimice el rendimiento de sus materiales con la experiencia de KINTEK

Descubra cómo nuestras soluciones de prensado isostático pueden mejorar sus componentes cerámicos, metálicos o compuestos. Póngase en contacto con KINTEK hoy mismo para hablar de los retos específicos de sus materiales y de sus objetivos de procesamiento: juntos construiremos mejores materiales.

Productos que podría estar buscando:

Explore las soluciones de prensado isostático en caliente

Guía Visual

Productos relacionados

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

Artículos relacionados

- Cómo el prensado isostático en caliente transforma la fabricación de alto rendimiento

- Cómo el prensado isostático ofrece un rendimiento superior en industrias críticas

- Más que fuerza: la psicología de la presión repetible en el laboratorio

- Por qué sus muestras de prensa en caliente fallan: No es su material, son los defectos ocultos de su máquina

- El asesino silencioso de las piezas prensadas en caliente: por qué fallan sus uniones y cómo arreglarlas de una vez por todas