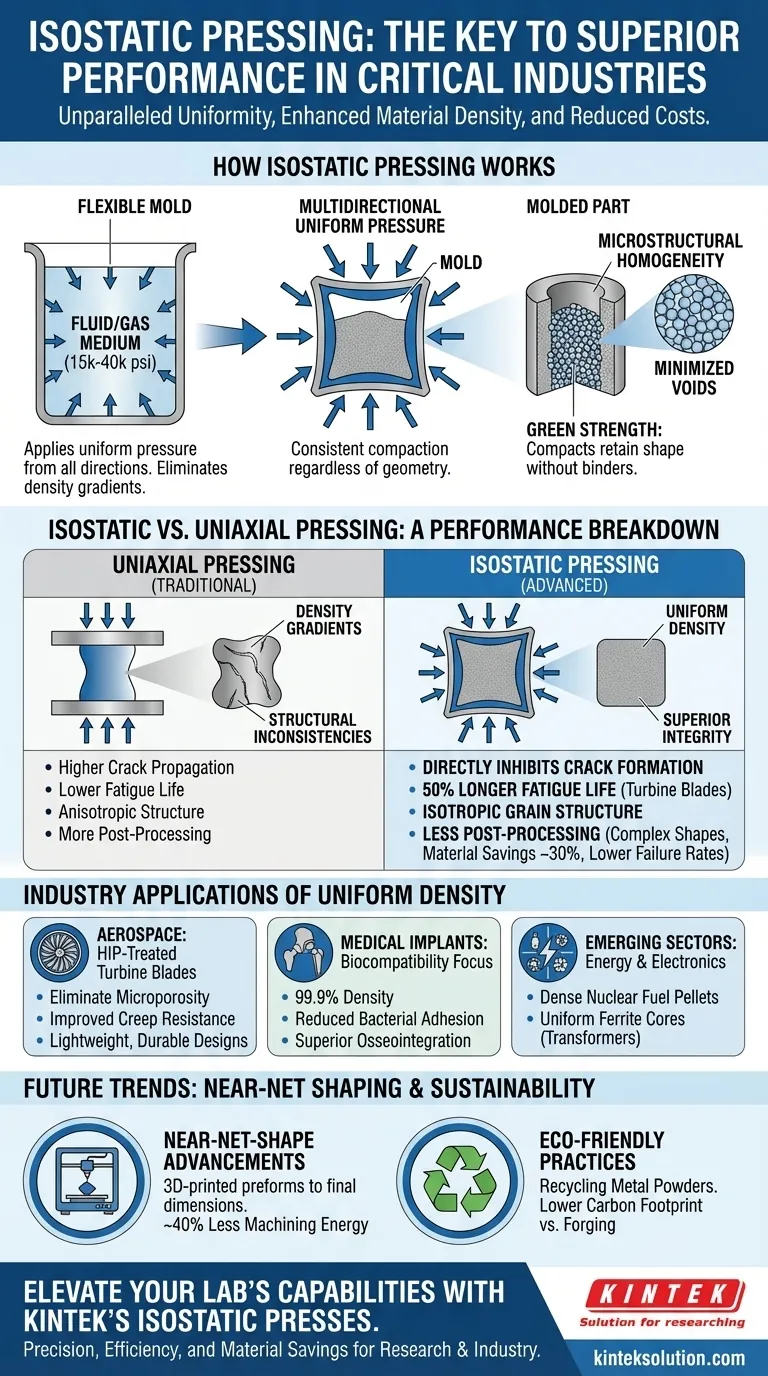

El prensado isostático es la piedra angular de la fabricación moderna, ya que ofrece una uniformidad sin igual en la densidad del material que se traduce directamente en un mayor rendimiento en aplicaciones aeroespaciales, médicas e industriales. A diferencia de los métodos uniaxiales tradicionales, esta tecnología elimina los puntos débiles y reduce los costes de postprocesado, ventajas clave que analizaremos en detalle.

Cómo funciona el prensado isostático

Dinámica de fluidos y compactación multidireccional

El prensado isostático aplica una presión uniforme desde todas las direcciones utilizando medios líquidos o gaseosos, lo que garantiza una compactación uniforme independientemente de la geometría de la pieza. Este enfoque multidireccional elimina los gradientes de densidad habituales en el prensado uniaxial, en el que la fuerza aplicada a lo largo de un único eje puede provocar incoherencias estructurales.

Mecanismo clave:

- Un molde flexible encapsula material en polvo.

- La presión hidrostática (normalmente 15.000-40.000 psi) comprime las partículas uniformemente.

- La ausencia de fricción entre las paredes del molde evita variaciones de densidad.

Ciencia de los materiales: Del polvo a la estructura densa

El proceso transforma polvos sueltos en componentes con forma casi de red con:

- Homogeneidad microestructural: Las partículas se adhieren uniformemente, minimizando los huecos.

-

Resistencia verde: Los compactos conservan su forma sin aglutinantes, reduciendo las distorsiones por sinterización.

La investigación muestra que este método es ideal para aleaciones frágiles y polvos finos, que a menudo se fracturan bajo fuerza uniaxial.

Prensado isostático frente a uniaxial: Desglose del rendimiento

Integridad estructural: Resistencia a la propagación de grietas

La densidad uniforme del prensado isostático inhibe directamente la formación de grietas. En los álabes de turbina, por ejemplo, las superaleaciones tratadas con HIP presentan:

- 50% más de vida a la fatiga en comparación con sus homólogos prensados uniaxialmente.

- Estructura isotrópica del grano crucial para soportar tensiones multidireccionales.

Implicaciones económicas de la reducción del tratamiento posterior

- Formas complejas: Elimina el mecanizado de características como canales internos.

- Ahorro de material: El conformado casi neto reduce los residuos en un 30% en componentes aeroespaciales.

- Menor índice de fallos: Los implantes médicos presentan menos defectos tras la sinterización gracias a la contracción uniforme.

Aplicaciones industriales de la densidad uniforme

Industria aeroespacial: Álabes de turbina con homogeneidad microestructural

El prensado isostático en caliente (HIP) garantiza que los álabes de turbina resistan temperaturas extremas mediante:

- Eliminando la microporosidad que debilita la resistencia a la fluencia.

- Permitiendo diseños ligeros sin sacrificar la durabilidad.

Implantes médicos: Eliminación de puntos débiles para mayor biocompatibilidad

Los implantes de titanio procesados con HIP demuestran:

- 99,9% de densidad reduciendo los riesgos de adhesión bacteriana.

- Osteointegración superior gracias a la porosidad constante de la superficie.

Sectores emergentes:

- Energía: Pellets de combustible denso para reactores nucleares.

- Electrónica: Núcleos de ferrita uniformes en transformadores.

Tendencias futuras: Conformación Near-Net y sostenibilidad

-

Avances en Near-Net-Shape:

- Preformas impresas en 3D prensadas isostáticamente hasta alcanzar las dimensiones finales.

- Reduce la energía de mecanizado en ~40% en piezas de automoción.

-

Prácticas ecológicas:

- Reciclado de polvos metálicos sin comprometer la densidad.

- Menor huella de carbono frente a la forja tradicional.

Aumente las capacidades de su laboratorio con las prensas isostáticas KINTEK -diseñadas para ofrecer precisión, eficiencia y ahorro de material para aplicaciones industriales y de investigación. Descubra cómo nuestras soluciones pueden agilizar sus procesos de fabricación de alto rendimiento.

Guía Visual

Productos relacionados

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

Artículos relacionados

- Más allá de la fuerza bruta: la elegante física del prensado isostático en frío

- La Presión por la Perfección: Cómo el Prensado Isostático en Caliente Logra la Integridad Absoluta del Material

- El Enemigo Interior: Cómo el Prensado Isostático en Caliente Forja una Integridad Material Perfecta

- Cerrando la brecha: Cómo el prensado en caliente elimina el vacío en materiales avanzados

- Por qué fallan sus piezas de alto rendimiento y cómo solucionarlo en la fuente