Para optimizar un proceso de Prensado Isostático en Frío (CIP), las empresas deben centrarse en tres pilares fundamentales: mantenimiento riguroso de equipos, selección estratégica de materiales y control preciso del proceso. Este enfoque holístico garantiza una calidad constante de las piezas, maximiza la resistencia del material y reduce los costos operativos al minimizar el desperdicio y los tiempos de ciclo.

La verdadera optimización del CIP no consiste en maximizar una única variable como la presión. Se trata de lograr un equilibrio estratégico entre las capacidades de su equipo, las propiedades de su material y las características deseadas de la pieza final para producir componentes uniformes y de alta resistencia de forma fiable y rentable.

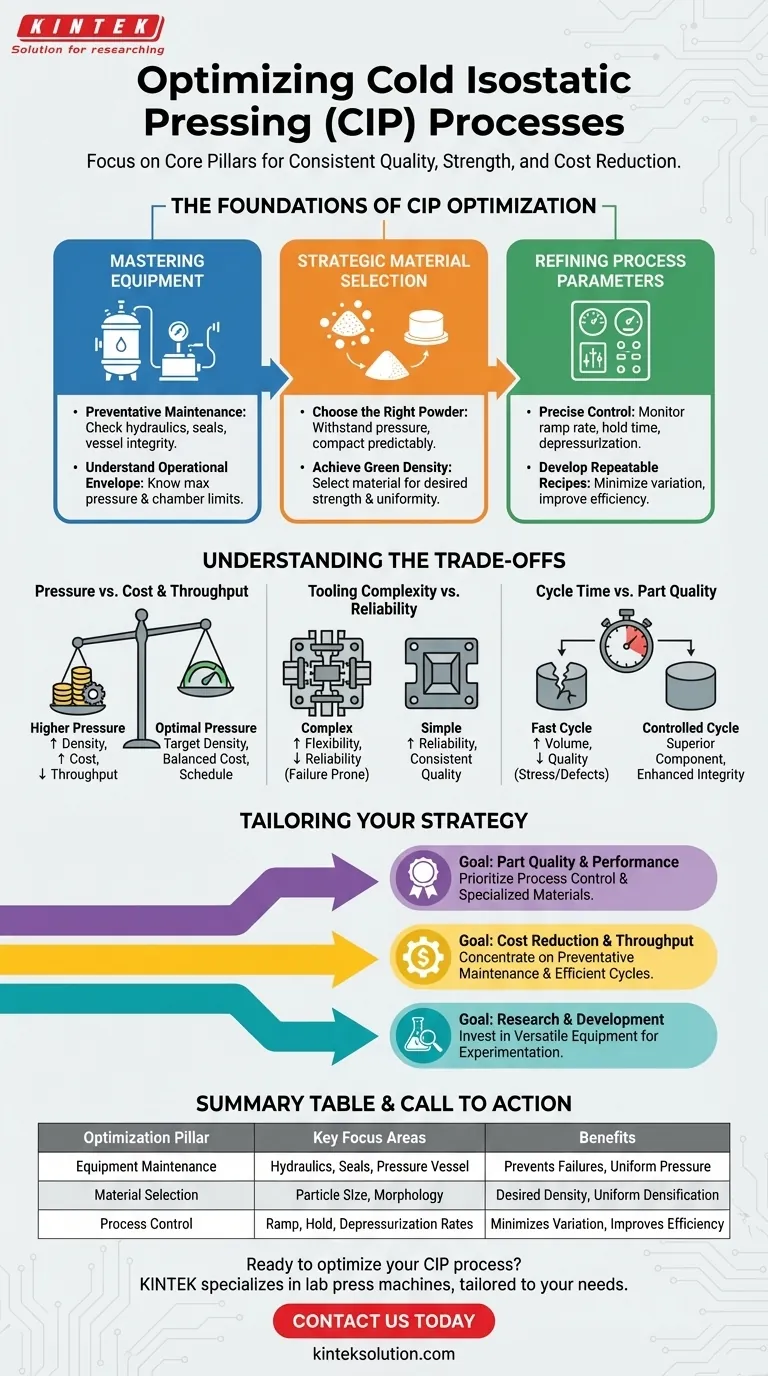

Los Fundamentos de la Optimización del CIP

Optimizar sus operaciones de CIP requiere un enfoque sistemático que aborde cada elemento del proceso. La debilidad en un área comprometerá inevitablemente el resultado final, independientemente de la fortaleza en otras.

Dominando Su Equipo

Su recipiente a presión y los sistemas hidráulicos son el corazón del proceso CIP. Su fiabilidad dicta la consistencia de su producción.

El mantenimiento regular y preventivo no es negociable. Esto incluye controles rutinarios de los sistemas hidráulicos, sellos y la integridad del propio recipiente a presión para prevenir fallas y asegurar una aplicación uniforme de la presión.

Más allá del mantenimiento, debe comprender el rango operativo de su equipo. Esto incluye su rango máximo de presión y la capacidad de la cámara, que definen los límites físicos y geométricos de las piezas que puede producir.

Selección Estratégica de Materiales

El éxito del CIP está fundamentalmente ligado al material que se procesa. El objetivo es seleccionar un polvo que no solo resista la presión, sino que también se compacte de manera predecible.

El material elegido debe ser capaz de alcanzar la densidad y resistencia "en verde" deseadas. Diferentes materiales se comportan de manera diferente bajo presión, afectando la compactación y las propiedades finales del componente.

Considere asociarse con proveedores o especialistas que comprendan los matices de los polvos para prensado isostático, incluyendo la distribución del tamaño de partícula y la morfología, que son críticos para una densificación uniforme.

Refinando los Parámetros del Proceso

Aquí es donde se traduce la capacidad del equipo y las propiedades del material en un componente de alta calidad. El control preciso es clave.

Monitoree y ajuste continuamente los pasos clave del proceso. Esto incluye la velocidad de aumento de la presión, el tiempo de mantenimiento a la presión máxima y la velocidad de despresurización.

El objetivo es desarrollar una "receta" repetible para cada combinación de pieza y material. Esto minimiza la variación entre lotes, reduce el desperdicio de piezas rechazadas y mejora la eficiencia general.

Comprendiendo las Ventajas y Desventajas

La optimización efectiva requiere reconocer que cada decisión implica una ventaja y una desventaja. Llevar un parámetro a su límite a menudo se produce a expensas de otro.

Presión vs. Costo y Rendimiento

Si bien una mayor presión a menudo conduce a una mayor densidad, también aumenta la tensión en el equipo, lo que puede llevar a un mantenimiento más frecuente y un mayor consumo de energía.

Las presiones extremadamente altas también pueden prolongar los tiempos de ciclo, reduciendo el rendimiento general. La presión óptima es aquella que logra la densidad de pieza necesaria sin forzar innecesariamente su presupuesto operativo o su cronograma.

Complejidad del Herramental vs. Fiabilidad

El CIP permite formas complejas, pero un herramental intrincado (el molde o bolsa flexible) puede ser más propenso a fallar. Estos moldes también pueden crear áreas donde la presión no se aplica de manera perfectamente uniforme.

A menudo, un diseño de herramental más simple y robusto proporciona una mayor fiabilidad del proceso y una calidad de pieza más consistente, incluso si requiere mecanizado posterior al prensado.

Tiempo de Ciclo vs. Calidad de la Pieza

Reducir los tiempos de ciclo utilizando velocidades de rampa más rápidas o tiempos de retención más cortos puede aumentar el volumen de producción.

Sin embargo, esto puede introducir tensiones internas o dar como resultado una densificación incompleta o no uniforme, comprometiendo la integridad mecánica de la pieza final. Un ciclo más lento y controlado casi siempre produce un componente superior.

Adaptando Su Estrategia de Optimización

Sus objetivos específicos deben dictar sus prioridades de optimización. Utilice estas pautas para centrar sus esfuerzos donde tendrán el mayor impacto.

- Si su enfoque principal es la calidad y el rendimiento de las piezas: Priorice el control preciso del proceso y seleccione materiales diseñados específicamente para una compactación superior, incluso si esto extiende los tiempos de ciclo.

- Si su enfoque principal es la reducción de costos y el rendimiento: Concéntrese en el mantenimiento preventivo para maximizar el tiempo de actividad y refine los parámetros del ciclo para que sean lo más eficientes posible sin sacrificar la calidad esencial.

- Si su enfoque principal es la investigación y el desarrollo: Invierta en equipos versátiles con un amplio rango de presión y capacidad para permitir la experimentación con materiales novedosos y geometrías de piezas complejas.

En última instancia, un proceso CIP bien optimizado transforma el polvo crudo en un componente predecible y de alto valor.

Tabla Resumen:

| Pilar de Optimización | Áreas Clave de Enfoque | Beneficios |

|---|---|---|

| Mantenimiento de Equipos | Controles regulares de sistemas hidráulicos, sellos y recipiente a presión | Previene fallas, asegura una aplicación uniforme de la presión |

| Selección de Materiales | Propiedades del polvo como tamaño de partícula y morfología | Logra la densidad y resistencia en verde deseadas, permite una densificación uniforme |

| Control de Proceso | Velocidad de aumento de presión, tiempo de mantenimiento, velocidad de despresurización | Minimiza la variación, reduce el desperdicio, mejora la eficiencia |

¿Listo para optimizar su proceso de Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer sus necesidades de laboratorio. Nuestra experiencia le ayuda a lograr una calidad constante de las piezas, maximizar la resistencia del material y reducir los costos operativos. Contáctenos hoy para descubrir cómo nuestras soluciones pueden mejorar sus operaciones de CIP.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior