En esencia, una prensa de tabletas funciona transformando el polvo suelto o el material granular en una tableta sólida y densa mediante la aplicación de una inmensa fuerza. La materia prima se carga en un molde, conocido como matriz (o troquel), donde un sistema de prensado aplica miles de kilogramos de presión. Esta fuerza elimina los espacios de aire, hace que las partículas individuales se deformen y se unan por fricción, y crea fuertes enlaces internos que forman el objeto sólido final.

El propósito fundamental de una prensa de tabletas no es simplemente comprimir material, sino utilizar una fuerza controlada para manipular su estado físico. Transforma un polvo de gran volumen y baja densidad en un sólido de bajo volumen y alta densidad con propiedades predecibles y uniformes, a menudo sin necesidad de altas temperaturas.

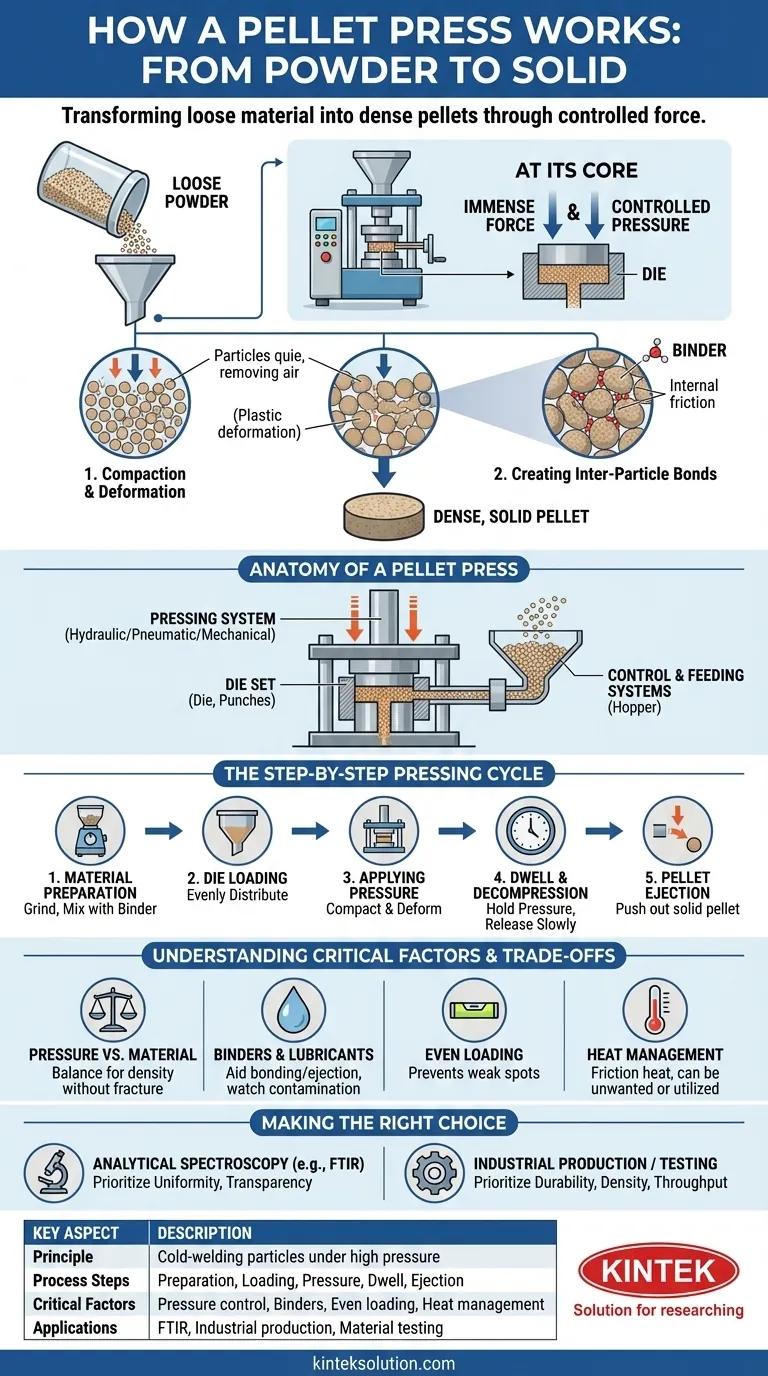

El principio fundamental: Del polvo al sólido

Una prensa de tabletas opera bajo el principio de soldadura en frío de partículas bajo presión extrema. Este proceso se puede dividir en dos acciones físicas críticas.

Compactación y deformación de partículas

Cuando se aplica presión inicialmente, obliga a las partículas de la materia prima a entrar en estrecho contacto, expulsando el aire atrapado entre ellas. A medida que la presión se intensifica, supera la resistencia estructural del material, lo que provoca que las partículas experimenten una deformación plástica. Esto significa que cambian de forma permanentemente, fluyendo hacia los vacíos para crear una masa densa e interconectada.

Creación de enlaces interpartículas

Esta intensa deformación y la resultante fricción interna entre las partículas generan las fuerzas de unión que mantienen unida la tableta. Para algunos materiales, esta presión es suficiente. Para otros, especialmente en entornos de laboratorio como la espectroscopia FTIR, se mezcla un aglutinante como el bromuro de potasio (KBr) con la muestra para ayudar a formar una tableta fuerte y transparente.

Anatomía de una prensa de tabletas

Para comprender el proceso, primero debe comprender los componentes clave de la máquina, que trabajan en conjunto para aplicar y controlar la fuerza requerida.

El sistema de prensado

Este es el corazón de la máquina, responsable de generar la fuerza. Los sistemas suelen ser hidráulicos (que utilizan presión de aceite), neumáticos (que utilizan aire comprimido) o mecánicos (que utilizan engranajes y palancas). Los sistemas hidráulicos son comunes por su capacidad para generar presiones muy altas y controlables.

El juego de matriz (troquel)

La matriz es el componente de molde que define la forma y el tamaño finales de la tableta. Consta de un cuerpo de acero endurecido con una cavidad mecanizada con precisión, junto con punzones correspondientes que comprimen el material en su interior.

Los sistemas de control y alimentación

Las prensas modernas utilizan sistemas de control para gestionar la presión, la duración y el ciclo de liberación, asegurando la consistencia. Un dispositivo de alimentación, como una tolva, carga automáticamente una cantidad medida de materia prima en la matriz para un funcionamiento eficiente y repetible.

El ciclo de prensado paso a paso

Aunque los detalles varían, el flujo de trabajo operativo para crear una tableta de alta calidad sigue una secuencia clara y lógica.

Paso 1: Preparación del material

El proceso comienza antes de que el material entre en la prensa. La muestra a menudo se muele finamente para garantizar un tamaño de partícula uniforme y, si es necesario, se mezcla a fondo con un aglutinante.

Paso 2: Carga de la matriz

El polvo preparado se carga cuidadosamente en la cavidad de la matriz. Es fundamental que el material se distribuya uniformemente para evitar variaciones de densidad y puntos débiles en la tableta final, lo que podría hacer que se agriete o se desmorone.

Paso 3: Aplicación de presión

El juego de matriz se asegura en la prensa y comienza el ciclo. El sistema de prensado aplica fuerza, compactando el polvo. Algunos sistemas avanzados pueden aplicar un vacío (presión negativa) durante esta etapa para eliminar cualquier aire residual y aumentar aún más la densidad final.

Paso 4: Tiempo de permanencia y descompresión

La presión generalmente se mantiene durante un corto período, el "tiempo de permanencia", para permitir que el material se deforme y asiente completamente. Después, la presión se libera lentamente para evitar que la tableta se fracture debido a cambios repentinos de tensión interna.

Paso 5: Eyección de la tableta

Una vez que la presión se libera por completo, la tableta terminada se empuja cuidadosamente, o se eyecta, fuera de la matriz. Ahora es un objeto sólido y denso listo para su uso previsto, ya sea para análisis o como producto terminado.

Comprensión de las compensaciones y factores críticos

Lograr una tableta perfecta es una ciencia que implica equilibrar varias variables clave. Simplemente aplicar la presión máxima rara vez es el mejor enfoque.

Presión frente a propiedades del material

Diferentes materiales tienen diferentes niveles de plasticidad y fragilidad. Aplicar demasiada presión a un material frágil puede hacer que se fracture al ser eyectado. La presión óptima crea la máxima densidad sin comprometer la integridad estructural de la tableta.

El papel de los aglutinantes y lubricantes

Los aglutinantes son esenciales para los materiales que no se unen fácilmente solo con la presión. Sin embargo, pueden ser una fuente de contaminación en aplicaciones de alta pureza. Del mismo modo, se pueden añadir lubricantes para ayudar a la eyección de la tableta, pero también pueden interferir con el análisis posterior.

La importancia de una carga uniforme

Esto no puede enfatizarse demasiado. Una matriz cargada de manera desigual dará como resultado una tableta con importantes gradientes de densidad. Las áreas menos densas serán puntos débiles, haciendo que toda la tableta sea frágil y poco confiable tanto para el análisis como para el uso industrial.

Gestión del calor

Aunque a menudo se considera un proceso "en frío", la fricción de la presión extrema puede generar calor significativo. En la mayoría de los casos analíticos, este es un efecto secundario no deseado. Sin embargo, en algunos procesos industriales, se integran dispositivos de calentamiento intencionalmente para ayudar a ablandar y unir el material.

Tomar la decisión correcta para su objetivo

Su enfoque para prensar tabletas debe estar dictado por su objetivo final.

- Si su enfoque principal es la espectroscopia analítica (por ejemplo, FTIR): Su objetivo es una tableta uniforme y semitransparente, por lo que debe priorizar la molienda fina, la mezcla exhaustiva con un aglutinante puro como KBr y una carga uniforme de la matriz.

- Si su enfoque principal es la producción industrial o las pruebas de materiales: Su objetivo es la durabilidad, la densidad y el rendimiento, por lo que debe centrarse en seleccionar la presión correcta para su material específico y optimizar el ciclo automatizado de alimentación y prensado.

En última instancia, dominar la prensa de tabletas proviene de comprender que está controlando fuerzas físicas fundamentales para diseñar la forma final de un material.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio | Soldadura en frío de partículas bajo alta presión para formar tabletas densas sin calor. |

| Pasos del proceso | Preparación del material, carga de la matriz, aplicación de presión, tiempo de permanencia, eyección de la tableta. |

| Factores críticos | Control de la presión, uso de aglutinantes, carga uniforme del material y gestión del calor. |

| Aplicaciones | Espectroscopia FTIR, producción industrial, pruebas de materiales para tabletas uniformes y duraderas. |

¿Listo para mejorar la eficiencia de su laboratorio con un prensado de tabletas fiable? KINTEK se especializa en máquinas prensadoras de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para producir tabletas precisas y de alta densidad para aplicaciones como la espectroscopia FTIR y las pruebas de materiales. Nuestro equipo garantiza resultados consistentes, mayor rendimiento y durabilidad para sus necesidades específicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio y optimizar sus procesos.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

- Máquina automática CIP de prensado isostático en frío para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio

- ¿Cuál es la fuerza de prensado recomendada para los pellets de KBr? Logre resultados claros en espectroscopia IR

- ¿Cómo se opera una prensa manual hidráulica de pastillas? Domine la preparación precisa de muestras para un análisis exacto

- ¿Cuáles son las ventajas de las prensas automatizadas para la preparación de pastillas de XRF? Mejore la eficiencia y precisión del laboratorio

- ¿Cuáles son algunas aplicaciones especializadas de las prensas de paletas hidráulicas? Mejore la precisión en el desarrollo de catalizadores y materiales para baterías