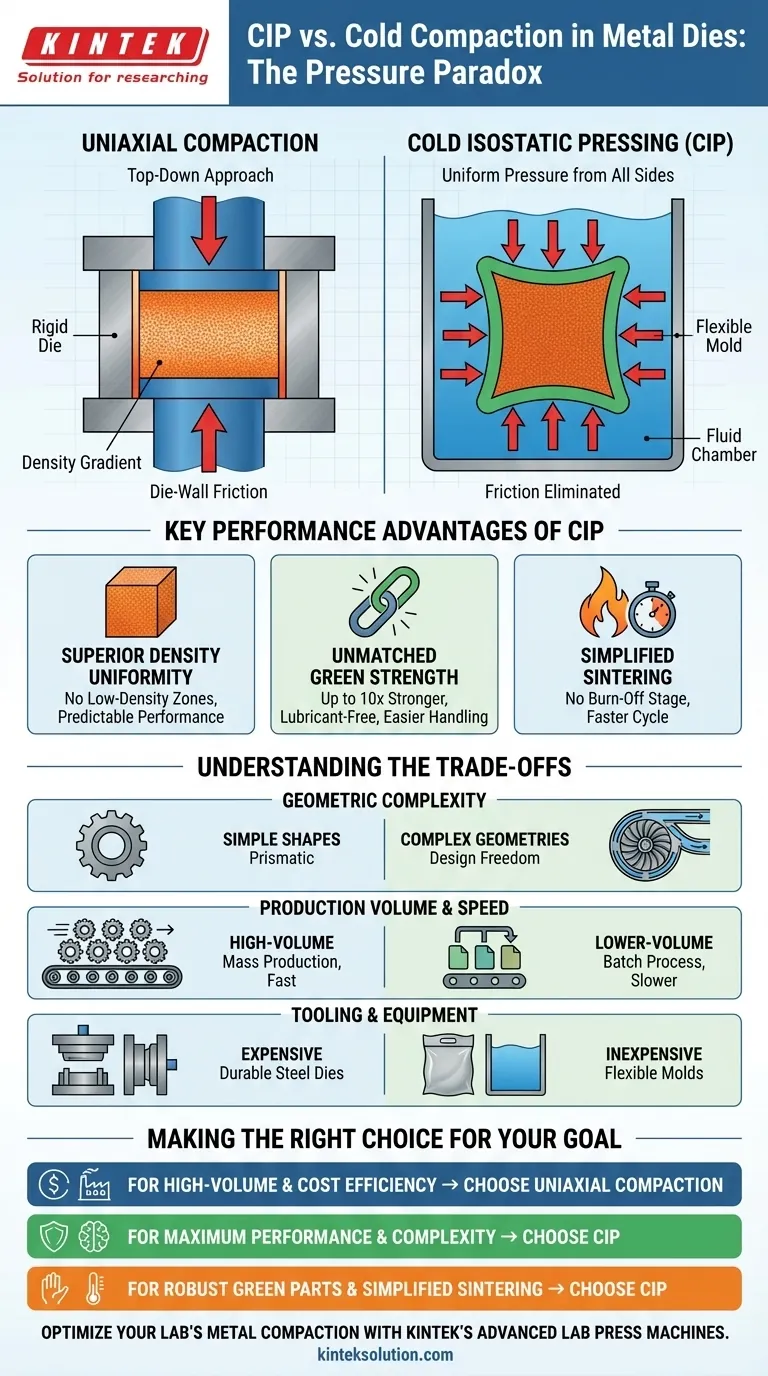

En esencia, la comparación entre el prensado isostático en frío (CIP) y la compactación en frío en matrices metálicas se reduce a cómo se aplica la presión. La compactación en frío convencional es un proceso uniaxial, que aplica fuerza desde una dirección, mientras que el CIP aplica presión igual desde todas las direcciones, lo que lleva a diferencias significativas en las propiedades del material y la capacidad geométrica.

La elección no es qué método es universalmente "mejor", sino cuál es el apropiado para el objetivo. La compactación uniaxial en matriz sobresale en la producción de alto volumen de formas simples, mientras que el CIP es el método superior para crear componentes complejos y de alto rendimiento con densidad uniforme.

La Diferencia Fundamental: Aplicación de la Presión

La forma en que se introduce la presión en el polvo metálico determina las propiedades finales de la pieza compactada. Estos dos métodos representan enfoques fundamentalmente diferentes.

Compactación Uniaxial: El Enfoque de Arriba hacia Abajo

La compactación en frío convencional utiliza una matriz metálica rígida y punzones. El polvo se carga en la cavidad de la matriz, y una prensa hidráulica une los punzones, comprimiendo el polvo a lo largo de un solo eje vertical.

Esta fuerza unidireccional crea un desafío significativo: la fricción de la pared de la matriz. A medida que se presiona el polvo, las partículas rozan contra las paredes rígidas de la matriz, impidiendo su movimiento y creando gradientes de densidad. Las áreas más alejadas de los punzones suelen ser menos densas.

Para mitigar esta fricción, se mezclan lubricantes con el polvo. Aunque necesarios para el proceso, estos lubricantes son un aglutinante no estructural que debe quemarse más tarde, y su presencia debilita inherentemente la pieza pre-sinterizada.

Prensado Isostático en Frío (CIP): Presión Uniforme desde Todos los Lados

El CIP adopta un enfoque completamente diferente. El polvo se coloca dentro de un molde flexible y elastomérico, que luego se sella y se sumerge en una cámara de fluido a alta presión.

El fluido se presuriza, ejerciendo una fuerza uniforme sobre el molde desde todas las direcciones simultáneamente. Esto es análogo a la presión que sentirías en las profundidades del agua.

Debido a que la presión es isostática (igual desde todos los lados) y se transmite a través de un molde flexible, la fricción de la pared de la matriz se elimina por completo. Esta es la ventaja mecánica clave del proceso CIP.

Ventajas Clave de Rendimiento del CIP

La eliminación de la fricción de la pared de la matriz y la ausencia de lubricantes requeridos otorgan a las piezas producidas por CIP varias ventajas de rendimiento distintas sobre sus contrapartes prensadas uniaxialmente.

Uniformidad de Densidad Superior

Al eliminar la fricción como variable, el CIP produce piezas con una distribución de densidad excepcionalmente uniforme. No hay zonas de baja densidad, lo cual es fundamental para componentes que estarán sujetos a altas tensiones mecánicas o térmicas.

Esta uniformidad asegura un rendimiento predecible y una contracción consistente durante la etapa final de sinterización.

Resistencia en Verde Inigualable

"Resistencia en verde" se refiere a la resistencia mecánica de la pieza después de la compactación pero antes de haber sido sinterizada. Debido a que el CIP no requiere que se mezclen lubricantes con el polvo, la pieza se compone puramente de partículas metálicas entrelazadas mecánicamente.

Esto da como resultado una pieza en verde que puede ser hasta diez veces más fuerte que una pieza prensada uniaxialmente que contiene lubricantes. Esta alta resistencia en verde hace que los componentes sean mucho más fáciles de manipular y mecanizar antes de la sinterización final.

Sinterización Simplificada

Las piezas prensadas uniaxialmente requieren una etapa de eliminación lenta y cuidadosamente controlada del lubricante al comienzo del ciclo de sinterización. Esto añade tiempo, costo energético y complejidad al proceso de fabricación.

Las piezas CIP, al estar libres de lubricantes, pueden pasar directamente a la parte de alta temperatura del ciclo de sinterización, agilizando la producción.

Comprendiendo las Ventajas y Desventajas: Forma, Velocidad y Escala

Si bien el CIP ofrece claros beneficios de rendimiento, la compactación uniaxial sigue siendo un proceso industrial dominante por una buena razón. La elección implica ventajas y desventajas prácticas en geometría, velocidad de producción y herramientas.

Complejidad Geométrica

El uso de moldes flexibles por parte del CIP permite la producción de piezas con geometrías altamente complejas, incluidas socavaduras, cavidades internas intrincadas y secciones transversales no uniformes que son imposibles de crear en una matriz rígida.

La compactación uniaxial se limita en gran medida a formas simples y prismáticas con una sección transversal consistente que se pueden expulsar fácilmente de una matriz rígida.

Volumen y Velocidad de Producción

El prensado uniaxial es un proceso rápido y altamente automatizado. Los tiempos de ciclo pueden medirse en segundos, lo que lo hace ideal para la producción en masa de millones de piezas simples como engranajes, bujes y cojinetes.

El CIP es un proceso por lotes con tiempos de ciclo significativamente más largos, a menudo medidos en minutos. Es más adecuado para componentes de menor volumen y alto valor donde el rendimiento es el factor principal.

Herramientas y Equipos

Las herramientas para el prensado uniaxial (matrices y punzones de acero endurecido) son costosas de diseñar y fabricar, pero son extremadamente duraderas y pueden producir millones de piezas. Las prensas en sí mismas también son una gran inversión de capital.

Las herramientas para el CIP (moldes elastoméricos) son relativamente económicas de crear, lo que las hace rentables para la creación de prototipos y la producción de lotes más pequeños de piezas.

Tomando la Decisión Correcta para su Objetivo

La selección del método de compactación correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen de formas simples: La compactación uniaxial en matriz es el estándar de la industria por su velocidad inigualable, automatización y bajo costo por pieza a escala.

- Si su enfoque principal es el máximo rendimiento del material y la complejidad geométrica: El CIP es la opción clara por su capacidad para producir piezas con una uniformidad de densidad, resistencia y libertad de diseño superiores.

- Si su enfoque principal son las piezas pre-sinterizadas robustas o un ciclo térmico simplificado: La alta resistencia en verde del CIP y su composición libre de lubricantes ofrecen ventajas significativas en la manipulación y el procesamiento posterior.

En última instancia, su decisión se basa en una comprensión clara de si está optimizando para volumen y costo o para el máximo rendimiento y la complejidad del diseño.

Tabla Resumen:

| Característica | Prensado Isostático en Frío (CIP) | Compactación en Frío en Matrices Metálicas |

|---|---|---|

| Aplicación de Presión | Isostática (igual desde todos los lados) | Uniaxial (desde una dirección) |

| Uniformidad de Densidad | Alta, distribución uniforme | Menor, con gradientes debido a la fricción |

| Resistencia en Verde | Hasta 10 veces más fuerte, sin lubricantes | Más débil, requiere lubricantes |

| Complejidad Geométrica | Alta, permite formas intrincadas | Limitada a formas simples y prismáticas |

| Velocidad de Producción | Más lenta, proceso por lotes | Más rápida, producción de alto volumen |

| Costo de Herramientas | Menor, moldes flexibles | Mayor, matrices de acero rígidas |

| Proceso de Sinterización | Simplificado, sin quemado de lubricante | Requiere etapa de quemado de lubricante |

¡Optimice el proceso de compactación de metales de su laboratorio con las avanzadas máquinas de prensa de laboratorio de KINTEK! Ya sea que necesite una prensa de laboratorio automática, una prensa isostática o una prensa de laboratorio con calefacción, nuestras soluciones ofrecen densidad uniforme, alta resistencia en verde y la capacidad de manejar geometrías complejas, perfectas para laboratorios centrados en materiales de alto rendimiento. Contáctenos hoy para discutir cómo nuestro equipo puede mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2