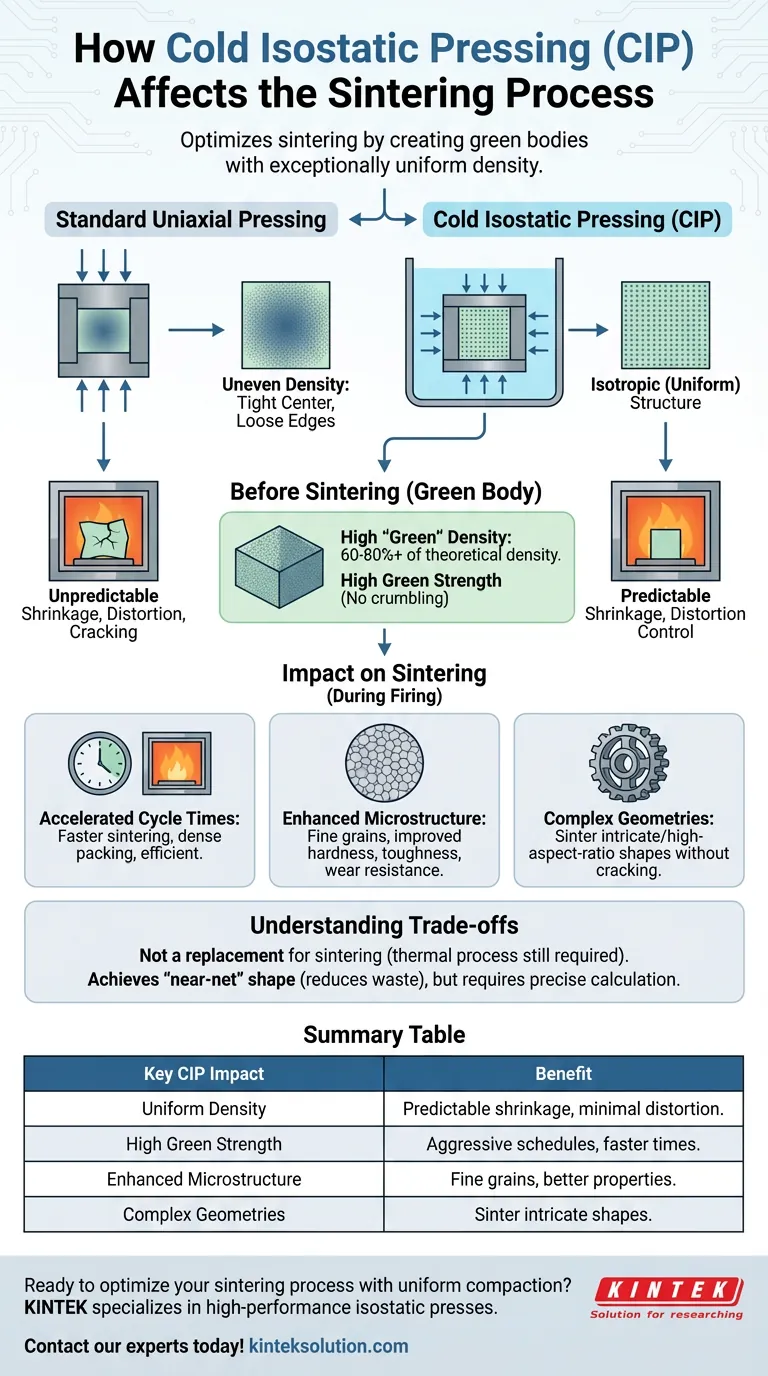

El prensado isostático en frío (CIP) optimiza significativamente el proceso de sinterización al crear un cuerpo "en verde" con una densidad excepcionalmente uniforme. Dado que el material se comprime por igual desde todas las direcciones antes del calentamiento, la fase de sinterización posterior se vuelve más rápida, predecible y capaz de producir propiedades de material superiores en comparación con los métodos de prensado uniaxial.

Conclusión principal El valor principal del CIP es la eliminación de los gradientes de densidad internos. Al garantizar que el polvo se compacte de manera uniforme antes de entrar en el horno, el CIP permite una contracción predecible, una distorsión minimizada y la capacidad de sinterizar formas complejas o de alta relación de aspecto sin agrietarse.

La mecánica de la compactación uniforme

Para comprender cómo el CIP afecta la sinterización, primero debe comprender el estado del material antes de aplicar calor. El "cuerpo en verde" prepara el escenario para todo el ciclo térmico.

Eliminación de gradientes de densidad

El prensado uniaxial estándar aplica fuerza desde arriba y desde abajo, creando fricción que conduce a una densidad desigual: centros apretados y bordes sueltos.

El CIP sumerge el molde en un medio fluido, aplicando alta presión hidráulica desde todos los ángulos. Esto crea una estructura isótropa (uniforme) donde la densidad del polvo es consistente en toda la pieza, independientemente de su geometría.

Logro de alta densidad "en verde"

El CIP consolida el polvo para alcanzar entre el 60% y el 80% de su densidad teórica antes de que comience la sinterización. En algunos casos optimizados, los cuerpos en verde pueden acercarse a densidades aún mayores.

Este alto empaquetamiento inicial significa que las partículas ya están mecánicamente entrelazadas. Esto da como resultado una alta resistencia en verde, lo que permite manipular, mecanizar o mover las piezas al horno sin riesgo de desmoronamiento o deformación.

Impacto en el comportamiento de sinterización

Una vez que la pieza procesada por CIP entra en el horno de sinterización, los beneficios de esa estructura uniforme se activan.

Contracción predecible y control de distorsión

La sinterización inevitablemente hace que el material se contraiga a medida que los poros se cierran. Si el cuerpo en verde tiene una densidad desigual, se contraerá de manera desigual, lo que provocará deformaciones, "efecto de reloj de arena" o grietas internas.

Debido a que las piezas CIP tienen una densidad uniforme, experimentan una contracción uniforme. Esto permite a los ingenieros predecir las dimensiones finales con alta precisión, asegurando que la pieza conserve su forma e integridad estructural previstas después del horneado.

Tiempos de ciclo acelerados

La alta resistencia y densidad en verde logradas por el CIP permiten programas de sinterización más agresivos.

Los materiales procesados mediante CIP a menudo se pueden sinterizar más rápido que los procesados por otros métodos. El denso empaquetamiento de partículas reduce el tiempo y la energía necesarios para lograr la unión final, mejorando la eficiencia general de la producción y el rendimiento.

Microestructura mejorada

La presión aplicada durante el CIP induce deformación plástica y recristalización en el polvo.

Esto da como resultado un cuerpo sinterizado final con granos finos, lo que se traduce directamente en una dureza, tenacidad y resistencia al desgaste mejoradas. Además, el proceso reduce significativamente el riesgo de atrapamiento de aire y vacíos, produciendo un componente de mayor integridad.

Comprensión de las compensaciones

Si bien el CIP mejora los resultados de la sinterización, es vital comprender el contexto operativo para evitar conceptos erróneos.

Es un paso de preprocesamiento

El CIP no es un reemplazo para la sinterización; es una tecnología habilitadora. Si bien crea un cuerpo en verde muy denso, el material generalmente aún requiere procesamiento térmico para lograr su resistencia metalúrgica o cerámica final.

Forma cercana a la neta frente a forma neta

El CIP permite la creación de formas "cercanas a la neta", lo que reduce el desperdicio de material y los costos de mecanizado. Sin embargo, dado que la contracción aún ocurre (aunque de manera predecible), se requieren cálculos precisos para garantizar que el tamaño del molde en verde se correlacione con las dimensiones finales deseadas.

Tomar la decisión correcta para su objetivo

Decidir integrar el CIP en su flujo de fabricación depende de sus objetivos de producción específicos.

- Si su enfoque principal es la complejidad geométrica: El CIP es esencial para producir formas intrincadas o piezas con altas relaciones de aspecto (largas y delgadas) que se agrietarían bajo presión uniaxial.

- Si su enfoque principal es la precisión dimensional: El CIP proporciona la densidad uniforme necesaria para evitar deformaciones y distorsiones durante el proceso de horneado.

- Si su enfoque principal es el rendimiento del material: El CIP crea la microestructura de grano fino y la alta densidad necesarias para piezas que requieren la máxima resistencia al desgaste y resistencia.

Resumen: Al neutralizar los gradientes de densidad antes del calentamiento, el prensado isostático en frío transforma la sinterización de un paso de consolidación arriesgado a un proceso predecible y de alta velocidad para crear materiales de alto rendimiento.

Tabla resumen:

| Impacto clave del CIP en la sinterización | Beneficio |

|---|---|

| Densidad uniforme | Elimina los gradientes internos para una contracción predecible y una distorsión mínima. |

| Alta resistencia en verde | Permite programas de sinterización agresivos y tiempos de ciclo más rápidos. |

| Microestructura mejorada | Resulta en granos finos, mejorando la dureza, tenacidad y resistencia al desgaste. |

| Geometrías complejas | Permite la sinterización de formas intrincadas o de alta relación de aspecto sin agrietarse. |

¿Listo para optimizar su proceso de sinterización con compactación uniforme?

KINTEK se especializa en prensas isostáticas de alto rendimiento y máquinas de prensado de laboratorio diseñadas para crear los cuerpos en verde uniformes esenciales para resultados de sinterización predecibles y de alta calidad. Ya sea que esté desarrollando geometrías complejas o requiera el máximo rendimiento del material, nuestra experiencia garantiza que logre resultados superiores.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones CIP pueden mejorar su laboratorio o línea de producción!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma