Su esencia, El prensado isostático en frío (CIP) facilita la fabricación de piezas complejas utilizando un fluido para aplicar una presión uniforme y omnidireccional a un polvo sellado en un molde flexible. A diferencia de los métodos de prensado tradicionales, que presionan desde una o dos direcciones, esta presión hidrostática compacta el polvo uniformemente en la forma exacta del molde, independientemente de su complejidad geométrica, curvas o socavaduras.

La verdadera ventaja de la CIP es que no sólo permite obtener formas complejas, sino también una densidad muy uniforme. Esto elimina los puntos débiles internos, los gradientes de densidad y las tensiones estructurales que afectan a los métodos de prensado tradicionales, lo que se traduce en un componente final más resistente y fiable.

El principio fundamental: cómo funciona la presión isostática

El prensado isostático en frío se basa en una sencilla pero poderosa ley física: El Principio de Pascal, que establece que la presión ejercida sobre un fluido confinado se transmite sin disminuir en todas las direcciones.

El papel del molde flexible

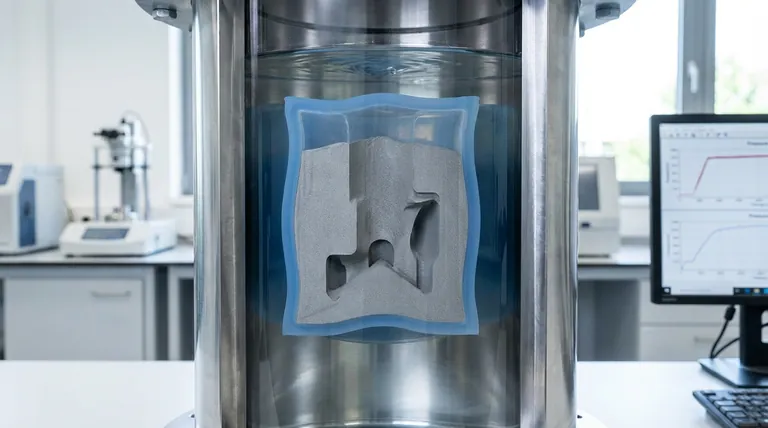

En primer lugar, se carga un material en polvo (como cerámica o metal) en un molde flexible y sellado, normalmente de caucho, uretano o PVC. La forma de este molde es un negativo de la pieza final deseada.

Aplicación de presión de fluidos

A continuación, el molde sellado se sumerge en una cámara de alta presión llena de fluido. A medida que la cámara se presuriza, el fluido transmite esta presión por igual a todos los puntos de la superficie del molde flexible.

El resultado Compactación uniforme

Como la presión se aplica desde todos los lados simultáneamente, el polvo se compacta con extrema uniformidad. Las partículas se juntan uniformemente, creando una pieza sólida y "verde" que refleja con precisión la compleja geometría del molde.

Por qué el CIP destaca donde los métodos tradicionales fracasan

Las limitaciones de las técnicas de prensado convencionales se hacen evidentes cuando se fabrica algo más que un simple cilindro o bloque. El CIP se desarrolló específicamente para superar estas limitaciones.

Superación de los límites del prensado uniaxial

El prensado uniaxial tradicional actúa como un pistón, aplicando fuerza sólo desde la parte superior e inferior. Esto crea una fricción importante contra las paredes de la matriz y provoca una densidad desigual: las zonas más cercanas a los émbolos son más densas que el centro. Esto limita seriamente la geometría de la pieza, especialmente en componentes con relaciones de aspecto elevadas (altura-anchura) o secciones transversales variables.

Conseguir una uniformidad de densidad sin rival

La presión omnidireccional de CIP elimina estos gradientes de densidad. Una pieza con densidad uniforme es crucial porque se sinteriza (el proceso de calentamiento para fundir el polvo) de forma más predecible, evitando alabeos, grietas y defectos internos. Esto se traduce en una mayor resistencia mecánica y fiabilidad.

Reducción o eliminación de aglutinantes

El prensado uniaxial suele requerir lubricantes mezclados con el polvo para reducir la fricción entre la matriz y la pared. Estos lubricantes deben quemarse posteriormente, lo que puede introducir porosidad e impurezas. Como el CIP no tiene fricción con la pared de la matriz, la necesidad de estos aditivos se reduce significativamente o se elimina, lo que da lugar a un material final más puro.

Comprender las ventajas y desventajas

Aunque potente, la CIP no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de forma eficaz.

Diseño de moldes y costes de utillaje

El molde flexible es el corazón del proceso. Diseñar y fabricar un molde duradero que produzca las dimensiones finales correctas tras la compactación puede ser complejo y costoso. La elasticidad y la vida útil del molde son variables críticas que repercuten en el coste total por pieza.

Velocidad y rendimiento del proceso

El CIP manual tradicional puede ser un proceso más lento y orientado a lotes. Sin embargo, los modernos sistemas CIP "eléctricos" automatizados lo han mejorado drásticamente, ofreciendo un control preciso de la presión y tiempos de ciclo rápidos que son un 40-60% más rápidos, haciéndolo viable para la producción en masa.

Tolerancias y acabado superficial

La CIP crea una forma casi neta, lo que reduce drásticamente la necesidad de mecanizado posterior. Sin embargo, el acabado superficial y las tolerancias dimensionales de la pieza "verde" no suelen ser tan precisos como los que pueden conseguirse con métodos como el moldeo por inyección o el prensado a presión. Para aplicaciones de alta precisión, puede ser necesario un ligero acabado o mecanizado.

La elección correcta para su aplicación

La selección del proceso de fabricación adecuado depende totalmente del objetivo principal de su proyecto.

- Si su objetivo principal es la complejidad geométrica: El CIP es la elección definitiva para piezas con socavados, cavidades internas o relaciones de aspecto elevadas que son imposibles de conformar con prensas uniaxiales.

- Si su objetivo principal es el máximo rendimiento del material: La densidad y pureza uniformes que se consiguen con la CIP son sus mayores puntos fuertes, ya que minimizan los puntos débiles y garantizan unas propiedades mecánicas uniformes en toda la pieza.

- Si su principal objetivo es reducir los costes de postprocesado: Para componentes complejos, la capacidad de la CIP de crear una forma casi neta en un solo paso puede eliminar operaciones de mecanizado significativas y costosas, reduciendo el coste total de fabricación.

En definitiva, el prensado isostático en frío le permite crear piezas cuyo diseño viene dictado por la función, no por las limitaciones del proceso de fabricación.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio del proceso | Utiliza presión de fluido para la compactación en todas las direcciones mediante moldes flexibles |

| Ventaja clave | Densidad uniforme, que permite formas complejas con puntos débiles mínimos |

| Aplicaciones ideales | Piezas con socavados, relaciones de aspecto elevadas o cavidades internas |

| Limitaciones | Costes de utillaje más elevados, rendimiento más lento en sistemas manuales, puede requerir acabado |

¿Está preparado para mejorar las capacidades de su laboratorio con piezas precisas y fiables? KINTEK está especializada en prensas de laboratorio, incluidas prensas isostáticas, diseñadas para ofrecer una densidad uniforme y un rendimiento superior para componentes complejos. Permítanos ayudarle a conseguir resultados impecables. póngase en contacto con nosotros para hablar de sus necesidades específicas y descubrir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío