En esencia, aumentar la temperatura en el Prensado Isostático en Caliente (WIP) mejora la densificación del polvo al hacer que las partículas del material sean más maleables. Si bien la presión isostática aplicada proporciona la fuerza compresiva principal, el calor actúa como un poderoso catalizador. Ablanda las partículas de polvo individuales, reduciendo su resistencia a la deformación y permitiéndoles empaquetarse de manera más eficiente para eliminar los vacíos internos.

Mientras que la presión proporciona la fuerza para la compactación, la temperatura es el mecanismo que la posibilita. Al ablandar ligeramente las partículas de polvo, el calor reduce la energía requerida para que se deformen y se unan, lo que resulta en un componente final más denso con menos poros internos.

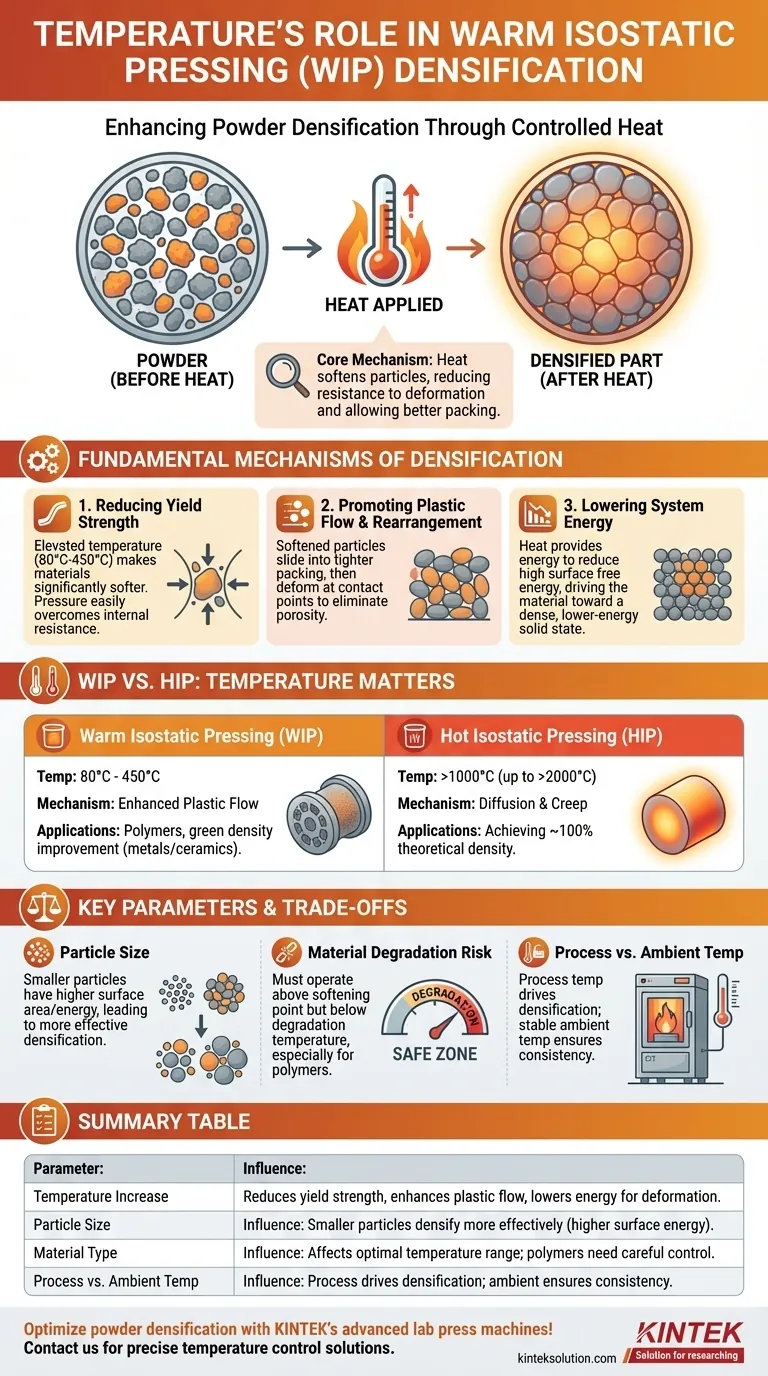

Los Mecanismos Fundamentales de la Densificación Asistida por Temperatura

Para optimizar verdaderamente un proceso WIP, debe comprender cómo la temperatura influye en el comportamiento del material a nivel microscópico. No se trata simplemente de hacer las cosas "calientes"; se trata de activar mecanismos físicos específicos.

Reducción de la Resistencia a la Fluencia del Material

El principal beneficio de la temperatura elevada en el WIP es la reducción de la resistencia a la fluencia del material en polvo. Esta es la cantidad de tensión requerida para que un material experimente una deformación plástica (permanente).

Incluso a las temperaturas relativamente modestas del WIP (típicamente de 80 °C a 450 °C), la mayoría de los materiales se vuelven significativamente más blandos. Esto permite que la presión aplicada supere más fácilmente la resistencia interna del material, apretando las partículas en los espacios vacíos entre ellas.

Promoción del Flujo Plástico y la Reorganización de Partículas

A medida que las partículas se ablandan, pueden deslizarse más fácilmente unas sobre otras hacia una disposición de empaquetamiento más ajustada. Esta es la etapa inicial de la densificación.

Una vez completada esta reorganización inicial, la resistencia a la fluencia reducida permite que los puntos de contacto entre partículas se deformen y aplanen. Este flujo plástico es fundamental para eliminar la porosidad restante y crear una estructura monolítica densa.

Reducción de la Energía del Sistema

Desde una perspectiva termodinámica, una gran colección de partículas de polvo individuales tiene una energía libre superficial total muy alta. Este es un estado energéticamente desfavorable.

Al aplicar calor, se proporciona al sistema la energía necesaria para reducir su área superficial total. El sistema logra esto eliminando las superficies entre las partículas y reemplazándolas con una nueva interfaz sólido-sólido de menor energía, impulsando el material hacia un estado completamente denso.

Diferenciación entre Prensado en Caliente y Prensado Caliente

Un punto común de confusión es la distinción entre Prensado Isostático en Caliente (WIP) y Prensado Isostático en Caliente (HIP). Aunque suenan similares, operan con principios diferentes y en escalas muy distintas.

Prensado Isostático en Caliente (WIP)

El WIP opera a temperaturas más bajas, generalmente entre 80 °C y 450 °C. El mecanismo de densificación principal es el flujo plástico mejorado. Se utiliza para lograr alta densidad en materiales que no pueden soportar calor extremo, como los polímeros, o como una forma de mejorar la densidad "en verde" de piezas metálicas o cerámicas antes de la sinterización final.

Prensado Isostático en Caliente (HIP)

El HIP opera a temperaturas mucho más altas, a menudo superando los 1.000 °C y a veces alcanzando más de 2.000 °C. En estos extremos, la densificación está dominada por mecanismos como la difusión y la fluencia (creep), no solo el flujo plástico. Esto permite que el HIP logre casi el 100% de la densidad máxima teórica del material.

Comprensión de las Compensaciones y Parámetros Clave

Simplemente aumentar la temperatura no siempre es la mejor solución. El control efectivo del proceso requiere una comprensión matizada de las variables y riesgos asociados.

El Impacto del Tamaño de Partícula

La influencia de la temperatura es más pronunciada cuando se trabaja con partículas de polvo más pequeñas. Esto se debe a que una masa dada de partículas más pequeñas tiene un área superficial total mucho mayor y, por lo tanto, una mayor energía superficial, creando una fuerza impulsora termodinámica más fuerte para la densificación.

El Riesgo de Degradación del Material

Para muchos materiales, especialmente polímeros, existe una ventana de procesamiento precisa. La temperatura debe ser lo suficientemente alta para reducir la resistencia a la fluencia, pero mantenerse de manera segura por debajo de la temperatura de degradación del material. Exceder este límite puede comprometer la integridad estructural del componente final.

Temperatura del Proceso vs. Temperatura Ambiente

Es fundamental distinguir entre la temperatura del proceso (el calor aplicado al polvo) y la temperatura ambiente (el entorno alrededor de la máquina). Si bien la temperatura del proceso impulsa la densificación, una temperatura ambiente estable (por ejemplo, 10-35 °C) es esencial para la consistencia, fiabilidad y repetibilidad de toda la operación.

Cómo Aplicar Esto a Su Proceso

Su configuración de temperatura óptima depende totalmente de su material y su objetivo final. Utilice estos principios como guía para el desarrollo de procesos y la resolución de problemas.

- Si su enfoque principal es maximizar la densidad para metales o cerámicas: Aumente cuidadosamente la temperatura hacia el límite superior para su aleación o compuesto específico para maximizar el flujo plástico sin inducir cambios de fase no deseados.

- Si está trabajando con polímeros o piezas con aglutinantes: El control de la temperatura es primordial. Su objetivo es operar por encima de la temperatura de transición vítrea del material (para maleabilidad) pero muy por debajo de su temperatura de degradación.

- Si tiene problemas con una densidad inconsistente: Primero, verifique la estabilidad y precisión de su sistema de calentamiento del proceso. Luego, evalúe la estabilidad de la temperatura ambiente de la fábrica, ya que las fluctuaciones significativas pueden afectar la repetibilidad del proceso.

En última instancia, dominar el control de la temperatura en el WIP es la clave para transformar el polvo suelto en un componente de alto rendimiento y totalmente densificado.

Tabla Resumen:

| Parámetro | Influencia en la Densificación |

|---|---|

| Aumento de Temperatura | Reduce la resistencia a la fluencia, mejora el flujo plástico y disminuye la energía para la deformación |

| Tamaño de Partícula | Las partículas más pequeñas se densifican de manera más efectiva debido a una mayor energía superficial |

| Tipo de Material | Afecta el rango de temperatura óptimo; los polímeros necesitan un control cuidadoso para evitar la degradación |

| Temperatura de Proceso vs. Ambiente | La temperatura de proceso impulsa la densificación; la temperatura ambiente asegura la consistencia y repetibilidad |

¡Optimice la densificación de su polvo con las máquinas de prensado de laboratorio avanzadas de KINTEK! Ya sea que trabaje con metales, cerámicas o polímeros, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen un control de temperatura preciso para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y lograr componentes de alta densidad adaptados a sus necesidades.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Cuál es la función principal de una prensa hidráulica calentada? Lograr baterías de estado sólido de alta densidad

- ¿Qué es una prensa hidráulica calentada y cuáles son sus componentes principales? Descubra su potencia para el procesamiento de materiales

- ¿Por qué es fundamental una prensa térmica hidráulica en la investigación y la industria? Desbloquee la precisión para resultados superiores

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios