El proceso de prensado en caliente mejora el contacto interfacial al aplicar simultáneamente calor y presión mecánica para eliminar los vacíos físicos entre el cátodo y el electrolito de estado sólido. Al ablandar el aglutinante polimérico y forzar el flujo del material, transforma un límite suelto y poroso en una interfaz sólida-sólida densa y sin fisuras que reduce drásticamente la resistencia.

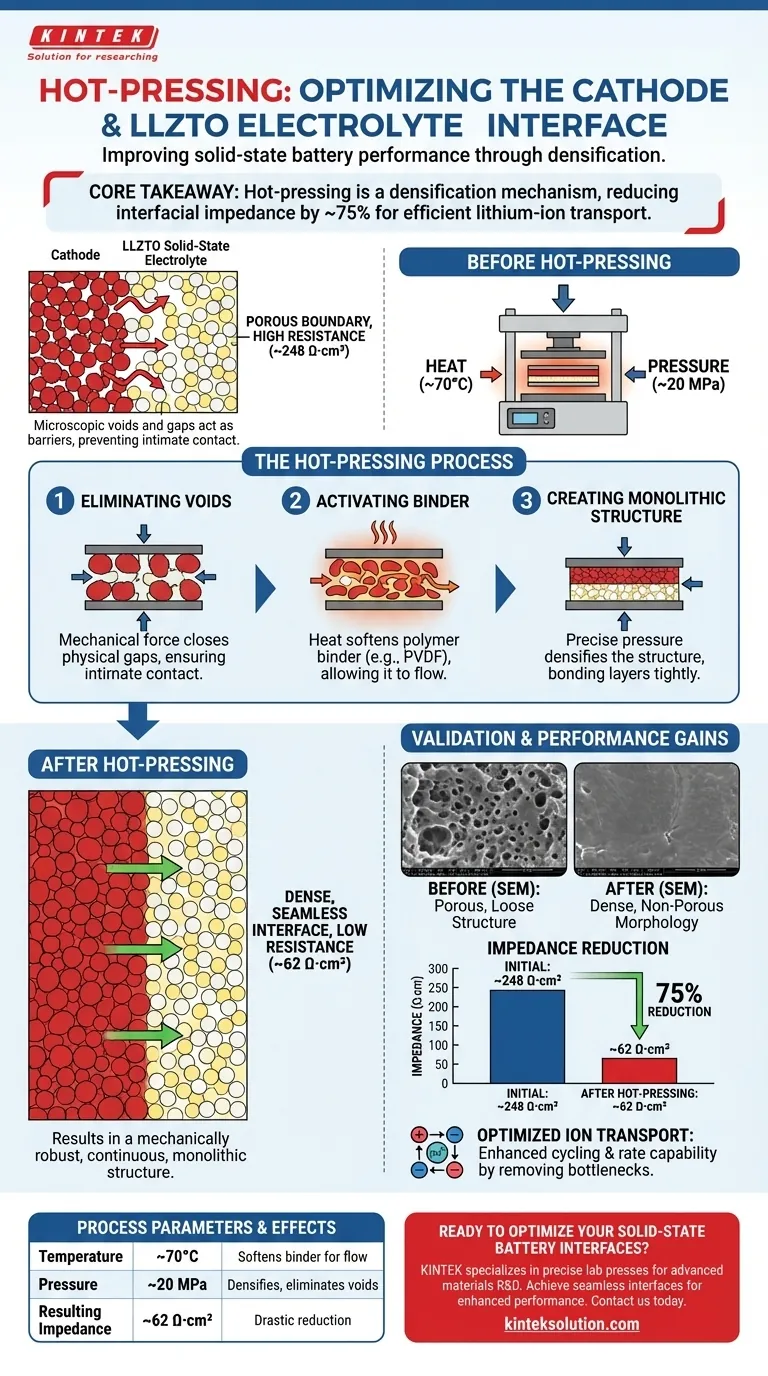

Conclusión principal: La eficacia de las baterías de estado sólido depende de minimizar la resistencia en la unión entre las capas. El prensado en caliente no es simplemente un paso de unión; es un mecanismo de densificación que reduce la impedancia interfacial en aproximadamente un 75% (de ~248 Ω·cm² a ~62 Ω·cm²), permitiendo un transporte eficiente de iones de litio.

La Mecánica de la Ingeniería de Interfaces

Para comprender por qué este proceso es esencial, hay que observar el estado físico de los materiales antes del tratamiento.

Eliminación de Vacíos Microscópicos

Los pasos iniciales de fabricación, como la evaporación del disolvente, a menudo dejan grandes poros y huecos dentro de la membrana electrolítica.

Estos vacíos físicos actúan como barreras para el flujo iónico. El prensado en caliente aplica fuerza mecánica para cerrar físicamente estos huecos, asegurando que el cátodo y el electrolito estén en contacto íntimo en lugar de simplemente tocarse en los puntos altos.

Activación del Aglutinante Polimérico

El calor es el catalizador de la reorganización estructural. Al aumentar la temperatura, típicamente a alrededor de 70°C, el proceso ablanda el aglutinante polimérico (como el PVDF) dentro del composite.

Una vez ablandado, el aglutinante fluye más libremente. Este flujo inducido permite que el polímero llene los intersticios entre los rellenos cerámicos de LLZTO, creando una estructura interna cohesiva.

Creación de una Estructura Monolítica

La presión actúa como densificador. La aplicación de una presión precisa, a menudo alrededor de 20 MPa, fuerza a los materiales ablandados a consolidarse.

Esto transforma la estructura recubierta inicialmente suelta y porosa en un todo denso y continuo. El resultado es una estructura "monolítica" mecánicamente robusta donde las capas están fuertemente unidas, en lugar de ser componentes separados presionados juntos.

Ganancias Cuantificables de Rendimiento

Los cambios estructurales inducidos por el prensado en caliente se traducen directamente en métricas medibles de rendimiento de la batería.

Drástica Reducción de la Impedancia

La métrica principal de éxito es la reducción de la impedancia interfacial.

Las referencias indican que este proceso puede reducir la impedancia de aproximadamente 248 Ω·cm² a unos 62 Ω·cm². Esta reducción es crítica para minimizar la pérdida de energía durante el funcionamiento de la batería.

Transporte Iónico Optimizado

Una interfaz sin fisuras facilita el transporte suave de los iones de litio.

Al eliminar los cuellos de botella físicos (vacíos), la batería logra un rendimiento de ciclo y una capacidad de velocidad mejorados. Los iones pueden moverse a través de la interfaz sin la resistencia causada por puntos de contacto deficientes.

Validación de la Transformación

Los ingenieros verifican el éxito del proceso de prensado en caliente a través de evidencia visual directa.

Microscopía Electrónica de Barrido (SEM)

El estándar de verificación es observar la microestructura de la sección transversal mediante SEM.

Las comparaciones muestran claramente la transición de una estructura porosa y suelta antes del tratamiento a una morfología densa y no porosa después. Esto proporciona una prueba visual de que los vacíos han sido eliminados y el contacto de las partículas está optimizado.

Consideraciones y Restricciones Críticas

Aunque es muy eficaz, el proceso de prensado en caliente depende de ventanas de procesamiento específicas para funcionar correctamente.

La Necesidad de Precisión

Las referencias enfatizan la aplicación de una presión y temperatura "precisas".

El proceso no es un instrumento contundente; la temperatura debe ser suficiente para ablandar el aglutinante específico utilizado (por ejemplo, PVDF) sin degradar otros componentes. De manera similar, la presión debe ser lo suficientemente alta (por ejemplo, 20 MPa) para densificar el material, pero controlada para mantener la integridad estructural.

Dependencias del Material

El mecanismo descrito se basa en la presencia de un componente fluible, como un aglutinante polimérico.

En el contexto de los composites LLZTO/PVDF, el proceso funciona porque el aglutinante puede ser inducido a fluir y unir los rellenos cerámicos. Las interfaces cerámicas puras sin un aglutinante maleable requerirían parámetros de procesamiento significativamente diferentes.

Tomando la Decisión Correcta para su Objetivo

El proceso de prensado en caliente es un paso fundamental para las baterías de estado sólido de alto rendimiento.

- Si su principal objetivo es Maximizar la Salida de Potencia: Priorice este proceso para reducir la impedancia interfacial (a ~62 Ω·cm²), lo que mejora directamente la capacidad de velocidad de la batería.

- Si su principal objetivo es la Durabilidad Mecánica: Utilice este proceso para densificar la estructura del composite, transformando capas sueltas en un monolito unificado y mecánicamente fuerte.

Resumen: Al eliminar los vacíos y fusionar el cátodo con el electrolito, el prensado en caliente convierte un punto de fallo potencial poroso en una vía altamente eficiente y conductora para los iones de litio.

Tabla Resumen:

| Parámetro del Proceso | Valor Típico | Efecto Principal |

|---|---|---|

| Temperatura | ~70°C | Ablanda el aglutinante polimérico (por ejemplo, PVDF) para el flujo |

| Presión | ~20 MPa | Densifica el material, elimina vacíos |

| Impedancia Resultante | ~62 Ω·cm² | Drástica reducción desde el ~248 Ω·cm² inicial |

¿Listo para Optimizar las Interfaces de su Batería de Estado Sólido?

El proceso de prensado en caliente es fundamental para transformar capas porosas y de alta resistencia en una estructura densa y monolítica con una impedancia drásticamente menor. Lograr el control preciso de temperatura y presión necesario para esta densificación es clave para el rendimiento y la durabilidad de su batería.

KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas y calentadas, diseñadas para ofrecer el control preciso necesario para la I+D de materiales avanzados. Nuestro equipo ayuda a investigadores como usted a crear interfaces sólidas-sólidas sin fisuras para mejorar el transporte de iones y la salida de potencia.

Contáctenos hoy mismo para discutir cómo nuestras soluciones de prensado de laboratorio pueden ayudarle a lograr un contacto interfacial superior y acelerar el desarrollo de su batería de estado sólido.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica caliente se considera una herramienta fundamental en entornos de investigación y producción? Desbloquee la precisión y la eficiencia en el procesamiento de materiales

- ¿Qué es una prensa hidráulica calentada y cuáles son sus componentes principales? Descubra su potencia para el procesamiento de materiales

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Por qué es fundamental una prensa térmica hidráulica en la investigación y la industria? Desbloquee la precisión para resultados superiores

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura