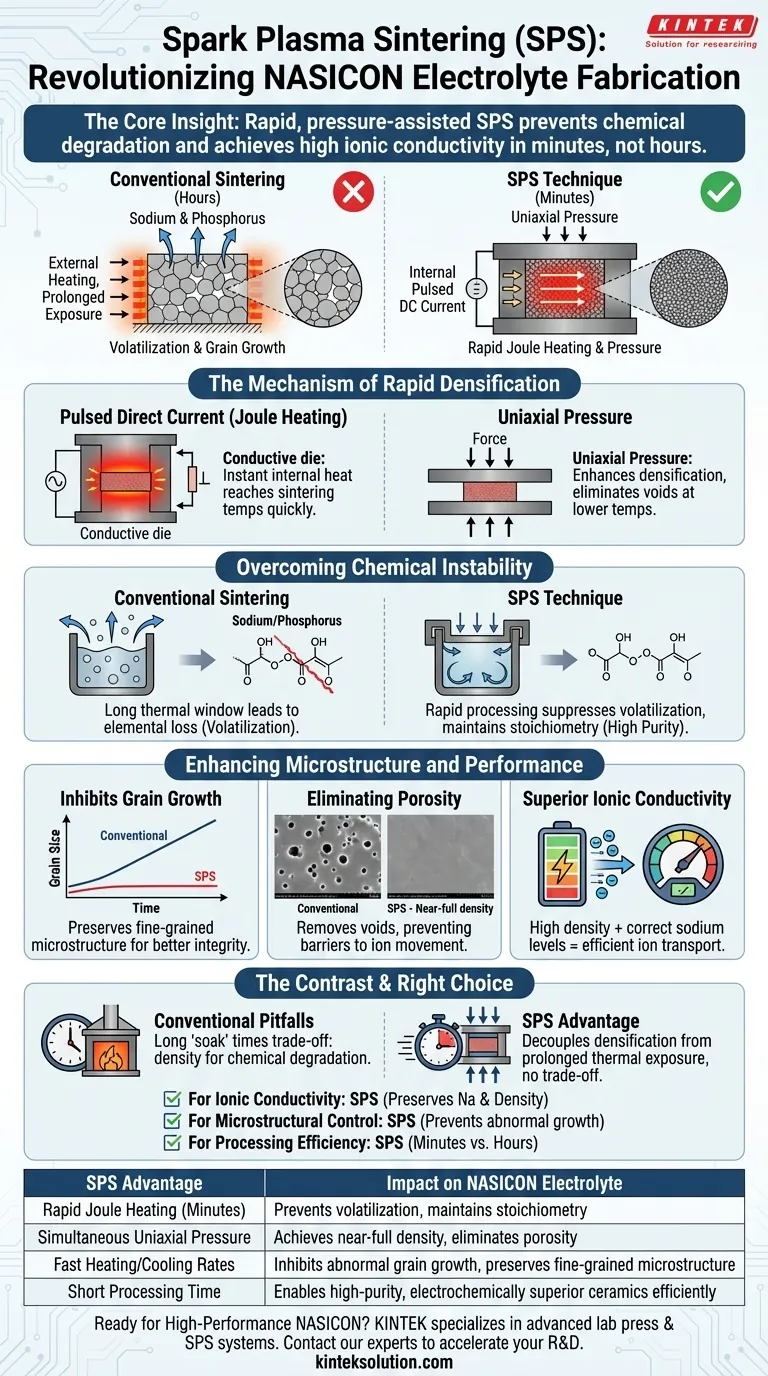

El Sinterizado por Plasma de Chispa (SPS) transforma fundamentalmente la fabricación de NASICON al aprovechar la corriente directa pulsada y la presión uniaxial para lograr una densificación completa del material en minutos, en lugar de las horas requeridas por los métodos convencionales. Este procesamiento rápido no es simplemente más rápido; es un requisito técnico crítico para prevenir la degradación química y garantizar una alta conductividad iónica en el electrolito final.

La Clave Principal El principal desafío en la fabricación de NASICON es la tendencia del material a perder elementos críticos (volatilización) a altas temperaturas. El SPS resuelve esto reduciendo drásticamente la ventana térmica, asegurando una cerámica químicamente pura, completamente densa y de grano fino que ofrece un rendimiento electroquímico superior.

El Mecanismo de Densificación Rápida

Corriente Directa Pulsada y Calentamiento Joule

A diferencia de los hornos convencionales que calientan una muestra externamente, el SPS pasa una corriente directa pulsada directamente a través de la matriz conductora y la propia muestra.

Esto genera un rápido calentamiento Joule interno. El calor se genera instantáneamente donde se necesita, permitiendo que el material alcance temperaturas de sinterizado extremadamente rápido.

El Papel de la Presión Uniaxial

El SPS es un método asistido por presión. Mientras la corriente genera calor, el sistema aplica simultáneamente presión uniaxial.

Esta presión mejora significativamente la fuerza impulsora para la densificación. Permite que las partículas cerámicas se empaquen estrechamente, eliminando huecos y porosidad a temperaturas más bajas que las requeridas en el sinterizado sin presión.

Superando la Inestabilidad Química

Supresión de la Volatilización Elemental

Uno de los riesgos más significativos durante el sinterizado de NASICON es la evaporación de elementos volátiles, específicamente sodio y fósforo. En el sinterizado convencional, la exposición prolongada a altas temperaturas hace que estos elementos escapen.

El SPS mitiga esto a través de la velocidad. Debido a que el proceso de densificación ocurre en minutos, no hay tiempo suficiente para que ocurra una volatilización significativa.

Mantenimiento de la Estequiometría

Al suprimir la pérdida de sodio y fósforo, el SPS preserva la composición química deseada (estequiometría) del material.

Esto resulta en cerámicas NASICON de alta pureza que conservan el equilibrio químico específico necesario para una función óptima de la batería.

Mejora de la Microestructura y el Rendimiento

Inhibición del Crecimiento de Grano

El calentamiento prolongado en métodos convencionales a menudo conduce a un "crecimiento de grano anormal", donde los granos cristalinos se vuelven demasiado grandes, debilitando potencialmente el material.

Las rápidas tasas de calentamiento y enfriamiento del SPS inhiben eficazmente el crecimiento de grano. Esto preserva una microestructura de grano fino, que generalmente se asocia con una mejor integridad mecánica y propiedades eléctricas.

Eliminación de la Porosidad

La combinación de calentamiento Joule interno y presión externa permite la fabricación de pastillas casi completamente densas.

La eliminación de la porosidad es vital para los electrolitos sólidos, ya que los poros actúan como barreras físicas al movimiento de iones y pueden comprometer la resistencia mecánica del componente.

Conductividad Iónica Superior

El efecto acumulativo de alta densidad, estequiometría conservada (niveles correctos de sodio) y estructura de grano fino es una conductividad iónica superior. El electrolito conduce iones de manera más eficiente, mejorando directamente el rendimiento de la batería resultante.

El Contraste con el Sinterizado Convencional

Las Deficiencias del Calentamiento Estándar

Es importante entender lo que el SPS evita. El sinterizado convencional se basa en elementos calefactores externos y largos tiempos de "mantenimiento" para lograr la densidad.

Esto a menudo crea una compensación: debe calentar el material más tiempo para eliminar los poros, pero ese tiempo adicional conduce a la volatilización del sodio y al engrosamiento de los granos, degradando el rendimiento.

La Ventaja del SPS

El SPS elimina esta compensación. Proporciona la energía necesaria para densificar el material (a través de corriente y presión) sin la penalización de tiempo que daña la química del material.

Tomando la Decisión Correcta para su Objetivo

Si está evaluando técnicas de fabricación para electrolitos de estado sólido, considere sus métricas de rendimiento específicas.

- Si su enfoque principal es la Conductividad Iónica: El SPS es la opción superior porque preserva el contenido de sodio y la alta densidad requeridos para el máximo transporte de iones.

- Si su enfoque principal es el Control Microestructural: El SPS proporciona el procesamiento térmico rápido necesario para mantener una estructura de grano fino y prevenir el crecimiento anormal.

- Si su enfoque principal es la Eficiencia de Procesamiento: El SPS ofrece una ventaja distintiva al reducir los ciclos de sinterizado de horas a minutos.

Al desacoplar la densificación de la exposición térmica prolongada, el SPS permite la producción de electrolitos NASICON que son tanto físicamente robustos como electroquímicamente superiores.

Tabla Resumen:

| Ventaja del SPS | Impacto en el Electrolito NASICON |

|---|---|

| Calentamiento Joule Rápido (Minutos) | Previene la volatilización de sodio/fósforo, mantiene la estequiometría |

| Presión Uniaxial Simultánea | Logra densidad casi completa, elimina la porosidad |

| Tasas Rápidas de Calentamiento/Enfriamiento | Inhibe el crecimiento de grano anormal, preserva la microestructura de grano fino |

| Corto Tiempo de Procesamiento | Permite cerámicas de alta pureza y electroquímicamente superiores de manera eficiente |

¿Listo para fabricar electrolitos NASICON de alto rendimiento con conductividad iónica superior? KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluidos sistemas de sinterizado por plasma de chispa (SPS) de vanguardia. Nuestro equipo ofrece el sinterizado rápido asistido por presión esencial para prevenir la degradación química y lograr una densificación completa en minutos. Ya sea que esté desarrollando baterías de estado sólido de próxima generación o cerámicas avanzadas, nuestras soluciones garantizan un control microestructural preciso y un rendimiento electroquímico mejorado. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología SPS puede acelerar sus objetivos de I+D y producción.

Guía Visual

Productos relacionados

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Cuál es la función fundamental de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito Li1+xAlxGe2−x(PO4)3 (LAGP) para baterías de estado sólido? Transformar el polvo en electrolitos de alto rendimiento

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Cuál es el propósito de usar una prensa hidráulica para formar pellets a partir de mezclas de polvo de Li3N y Ni? Optimizar la síntesis en estado sólido

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para compactar el polvo LATP en un pellet? Lograr electrolitos sólidos de alta densidad

- ¿Cómo se utilizan las prensas hidráulicas de pastillas en las pruebas e investigación de materiales? Preparación de Muestras de Precisión y Análisis de Estrés