La técnica de bolsa húmeda es un método fundamental para compactar polvos mediante Prensado Isostático en Frío (CIP). En este proceso, un polvo se sella dentro de un molde flexible e impermeable, que luego se sumerge en una cámara de líquido. Se aplica alta presión al líquido, que a su vez comprime el molde desde todas las direcciones simultáneamente, compactando el polvo en un objeto sólido con densidad uniforme.

El principio fundamental de la técnica de bolsa húmeda es su capacidad para producir piezas con una densidad altamente uniforme, especialmente aquellas con formas complejas. Sin embargo, esta ventaja conlleva una contrapartida: es un proceso más lento y orientado a lotes en comparación con métodos más automatizados.

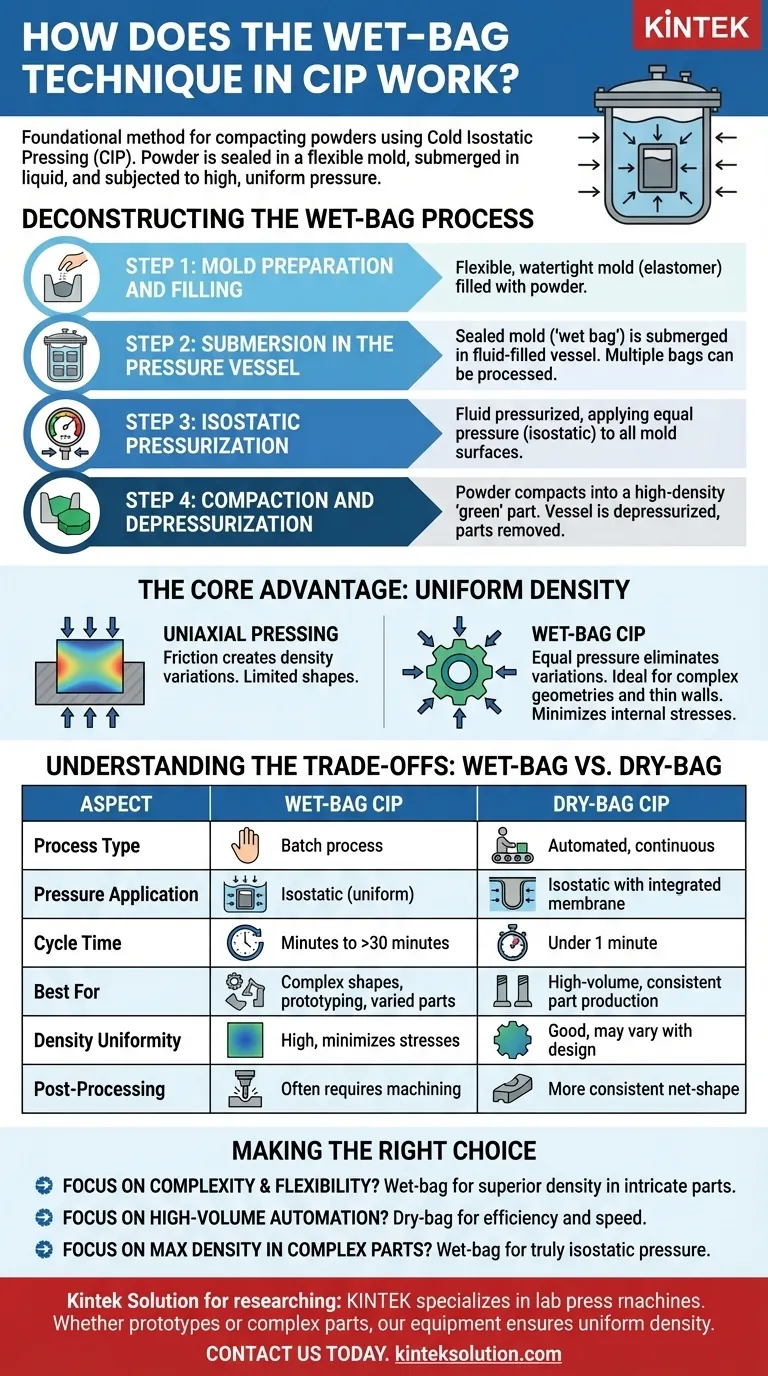

Desglose del Proceso de Bolsa Húmeda

El método de bolsa húmeda se puede dividir en algunos pasos distintos y secuenciales. Este proceso por lotes permite compactar varias piezas, incluso de diferentes formas, en un solo ciclo.

Paso 1: Preparación y Llenado del Molde

El proceso comienza con un molde flexible e impermeable, generalmente hecho de un elastómero como poliuretano o caucho. Este molde se llena con el polvo deseado.

Paso 2: Inmersión en el Recipiente a Presión

El molde sellado (la "bolsa húmeda") se sumerge completamente en un recipiente a presión lleno de fluido. El fluido suele ser agua o un aceite soluble, que actúa como medio de transmisión de la presión.

Dependiendo del tamaño del recipiente, se pueden cargar varias bolsas a la vez, lo que hace que el proceso sea eficiente para tiradas de producción pequeñas y medianas.

Paso 3: Presurización Isostática

Una bomba externa o un intensificador presuriza el fluido dentro del recipiente. Esta presión, que generalmente oscila entre 400 y 1000 MPa, se aplica de manera uniforme a toda la superficie de la bolsa sumergida.

Esta aplicación "isostática"—presión igual desde todas las direcciones—es la clave de la eficacia de la técnica.

Paso 4: Compactación y Despresurización

Bajo una presión inmensa y uniforme, las partículas de polvo se fuerzan a unirse, compactándose en una masa sólida y de alta densidad conocida como pieza "en verde". El tiempo del ciclo de compactación puede variar desde unos pocos minutos hasta más de 30 minutos, dependiendo del material y el tamaño de la pieza.

Después de la compactación, se despresuriza el recipiente y se retiran las piezas en verde terminadas de sus moldes.

La Ventaja Principal: Densidad Uniforme

La razón principal para utilizar la técnica de bolsa húmeda radica en la calidad de la pieza final. El método supera la limitación principal del prensado uniaxial tradicional (de una sola dirección).

Por qué Importa la Presión Isostática

En el prensado uniaxial, la fricción entre el polvo y las paredes del troquel crea variaciones de densidad dentro de la pieza. La presión isostática elimina este problema al comprimir el polvo por igual desde todos los lados, lo que resulta en una pieza con una densidad extremadamente uniforme.

Implicaciones para Formas Complejas

Esta compactación uniforme hace que el CIP de bolsa húmeda sea ideal para producir piezas con geometrías complejas, socavados o paredes delgadas. El proceso minimiza las tensiones internas y los puntos débiles, que son comunes al prensar formas intrincadas con otros métodos.

Comprender las Desventajas: Bolsa Húmeda frente a Bolsa Seca

Para comprender completamente el papel del CIP de bolsa húmeda, es esencial compararlo con su principal alternativa: la técnica de bolsa seca.

Flexibilidad y Producción (Bolsa Húmeda)

El proceso de bolsa húmeda es muy flexible. Es adecuado para todo, desde la creación de prototipos hasta la producción a pequeña y mediana escala, y puede manejar una amplia variedad de formas y tamaños de piezas en una sola tirada. Sin embargo, es un proceso manual basado en lotes con tiempos de ciclo más largos.

Velocidad y Automatización (Bolsa Seca)

En el CIP de bolsa seca, la membrana flexible se integra directamente en la pared del recipiente a presión, aislando la pieza del fluido de presión. El polvo se vierte en el molde, se presiona y se expulsa en un ciclo mucho más rápido, a menudo en menos de un minuto.

Esto hace que la técnica de bolsa seca sea más limpia y mucho mejor adaptada para la producción en masa automatizada y de gran volumen de un único diseño de pieza consistente.

Consideraciones del Proceso

Las piezas producidas mediante el método de bolsa húmeda a menudo tienen una forma final menos precisa y pueden requerir mecanizado posterior para cumplir con tolerancias dimensionales estrictas. El proceso de bolsa seca, al estar más integrado, a menudo produce piezas de forma neta más consistentes.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de prensado isostático correcto depende totalmente de su volumen de producción, la complejidad de la pieza y sus objetivos de coste.

- Si su enfoque principal es producir piezas complejas, prototipos o variadas: La técnica de bolsa húmeda es la opción superior debido a su flexibilidad de utillaje y su capacidad inigualable para garantizar una densidad uniforme en geometrías intrincadas.

- Si su enfoque principal es la producción en masa automatizada y de alto volumen de una pieza consistente: La tecnología de bolsa seca es mucho más eficiente debido a sus rápidos tiempos de ciclo, su funcionamiento más limpio y su idoneidad para la automatización.

- Si su enfoque principal es lograr la mayor densidad de material posible en una pieza compleja: La aplicación de presión verdaderamente isostática del método de bolsa húmeda es fundamental para crear estructuras densas y uniformes sin las tensiones internas que se encuentran en otros métodos.

Comprender estas diferencias fundamentales le permite seleccionar el proceso de fabricación preciso que se alinea con sus objetivos de material y producción.

Tabla de Resumen:

| Aspecto | CIP de Bolsa Húmeda | CIP de Bolsa Seca |

|---|---|---|

| Tipo de Proceso | Proceso por lotes | Continuo, automatizado |

| Aplicación de Presión | Isostática (uniforme desde todas las direcciones) | Isostática con membrana integrada |

| Tiempo de Ciclo | De minutos a más de 30 minutos | Menos de 1 minuto |

| Mejor Para | Formas complejas, prototipos, piezas variadas | Producción de piezas consistentes de gran volumen |

| Uniformidad de Densidad | Alta, minimiza tensiones internas | Buena, pero puede variar según el diseño de la pieza |

| Post-Procesamiento | A menudo requiere mecanizado para tolerancias estrictas | Piezas de forma neta más consistentes |

¿Listo para mejorar la eficiencia de su laboratorio con una compactación precisa de polvo? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Ya sea que trabaje en prototipos o piezas complejas, nuestro equipo garantiza una densidad uniforme y resultados de alta calidad. Contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas e impulsar su productividad.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2