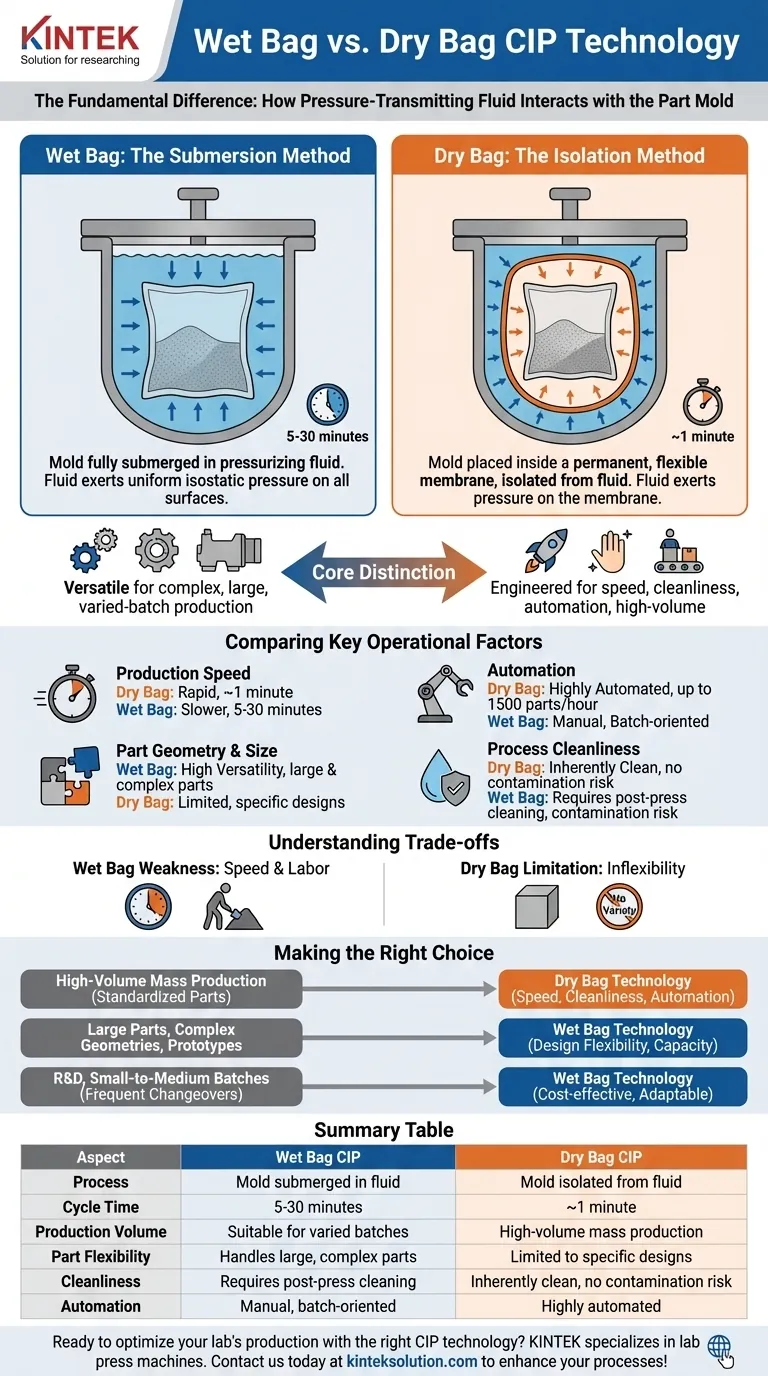

La diferencia fundamental entre el prensado isostático en frío (CIP) de bolsa húmeda y bolsa seca radica en cómo interactúa el fluido transmisor de presión con el molde de la pieza. En el CIP de bolsa húmeda, un molde flexible que contiene el polvo se sumerge completamente en un fluido de presurización. En el CIP de bolsa seca, el molde se coloca dentro de una membrana flexible permanente incorporada en el recipiente de presión, lo que aísla el molde y el polvo del contacto directo con el fluido.

Esta distinción central hace que la bolsa húmeda sea la opción versátil para la producción compleja, grande o de lotes variados, mientras que la tecnología de bolsa seca está diseñada para la velocidad, la limpieza y la automatización requeridas para la producción en masa de gran volumen.

Comprensión del mecanismo central

Los nombres "bolsa húmeda" y "bolsa seca" describen directamente el estado del molde durante el ciclo de prensado. Esta única diferencia en el diseño del proceso dicta las ventajas y aplicaciones distintas de cada método.

Bolsa Húmeda: El Método de Inmersión

En un proceso de bolsa húmeda, el polvo se sella primero en un molde o "bolsa" flexible e impermeable. Luego, todo este molde sellado se carga en un recipiente a presión y se sumerge completamente en un líquido, generalmente aceite o agua.

Cuando el recipiente se presuriza, el líquido ejerce una presión isostática uniforme directamente sobre todas las superficies de la bolsa, compactando el polvo en su interior. Se pueden prensar múltiples formas y tamaños diferentes en un solo ciclo.

Bolsa Seca: El Método de Aislamiento

En un proceso de bolsa seca, el recipiente a presión contiene una membrana flexible permanente incorporada que actúa como barrera. El molde de polvo se coloca dentro de esta membrana seca, lo que lo aísla del fluido de presurización.

La presión se aplica al fluido fuera de la membrana, que a su vez se colapsa alrededor del molde para compactar el polvo. El molde y la pieza resultante nunca entran en contacto con el fluido, permaneciendo "secos" durante todo el proceso.

Comparación de factores operativos clave

Su elección entre estas tecnologías depende enteramente de sus prioridades operativas, como la velocidad de producción, la complejidad de la pieza y la limpieza requerida.

Velocidad de producción y tiempo de ciclo

La tecnología de bolsa seca está diseñada para la velocidad. Debido a que el molde permanece en su lugar y el proceso está contenido, los tiempos de ciclo son extremadamente rápidos, a menudo alrededor de un minuto.

La tecnología de bolsa húmeda es significativamente más lenta. El proceso de carga, inmersión, presurización, despresurización y extracción del molde húmedo da como resultado un tiempo de ciclo de 5 a 30 minutos.

Automatización y volumen de producción

El ciclo rápido y el utillaje fijo del prensado de bolsa seca lo hacen muy adecuado para la producción en masa automatizada. Se pueden diseñar sistemas para el llenado automático de polvo y la expulsión de piezas, logrando tasas de hasta 1500 piezas por hora.

El prensado de bolsa húmeda es un proceso más manual y orientado a lotes. Si bien puede manejar grandes cantidades, no se presta al mismo nivel de automatización de alta velocidad que el método de bolsa seca.

Geometría de la pieza y flexibilidad de tamaño

La tecnología de bolsa húmeda sobresale en versatilidad. Es el método preferido para producir piezas muy grandes, con diámetros de recipiente que alcanzan hasta 2000 mm. Admite fácilmente geometrías complejas y puede prensar una mezcla de diferentes formas de piezas en un solo ciclo.

Los sistemas de bolsa seca suelen estar diseñados para un rango más limitado de tamaños de piezas y están optimizados para producir un diseño de pieza específico a alta velocidad.

Limpieza del proceso y contaminación

La bolsa seca es un proceso inherentemente más limpio. Al aislar el polvo del fluido de presurización, elimina el riesgo de contaminación cruzada y reduce la necesidad de limpiar la pieza o el recipiente después de un ciclo.

Con el prensado de bolsa húmeda, el molde se sumerge, lo que requiere un paso de limpieza posterior al prensado para eliminar el fluido residual. Esto también introduce una posible vía de contaminación si no se gestiona con cuidado.

Comprensión de las compensaciones (Trade-offs)

Ninguna tecnología es universalmente superior; representan una compensación clásica de ingeniería entre flexibilidad y eficiencia especializada.

La debilidad de la bolsa húmeda: velocidad y mano de obra

La principal compensación por la versatilidad de la bolsa húmeda es su tiempo de ciclo más lento y mayores requisitos de mano de obra. Los pasos manuales de manipulación y limpieza lo hacen menos eficiente para la producción en masa real de una pieza única y estandarizada.

La limitación de la bolsa seca: inflexibilidad

La eficiencia de la bolsa seca tiene el costo de la flexibilidad. El utillaje está integrado y es específico, lo que lo hace inadecuado para producir una amplia variedad de piezas o componentes muy grandes. La inversión inicial en automatización dedicada también puede ser mayor.

Tomar la decisión correcta para su objetivo

Sus requisitos de producción serán la guía definitiva para seleccionar el método CIP correcto.

- Si su enfoque principal es la producción en masa de gran volumen de una pieza estandarizada: La tecnología de bolsa seca es la opción clara por su velocidad, limpieza y potencial de automatización inigualables.

- Si su enfoque principal es la producción de piezas grandes, geometrías complejas o prototipos: La tecnología de bolsa húmeda proporciona la flexibilidad de diseño y la capacidad esenciales para diversas necesidades de producción.

- Si su enfoque principal es I+D o lotes pequeños a medianos con cambios frecuentes: La bolsa húmeda ofrece una solución más rentable y adaptable que el utillaje dedicado de bolsa seca.

En última instancia, elegir el método correcto requiere una comprensión clara de sus objetivos y prioridades de fabricación específicos.

Tabla de resumen:

| Aspecto | CIP de bolsa húmeda | CIP de bolsa seca |

|---|---|---|

| Proceso | Molde sumergido en fluido | Molde aislado del fluido |

| Tiempo de ciclo | 5-30 minutos | ~1 minuto |

| Volumen de producción | Adecuado para lotes variados | Producción en masa de gran volumen |

| Flexibilidad de la pieza | Maneja piezas grandes y complejas | Limitado a diseños específicos |

| Limpieza | Requiere limpieza post-prensado | Intrínsecamente limpio, sin riesgo de contaminación |

| Automatización | Manual, orientado a lotes | Altamente automatizado |

¿Listo para optimizar la producción de su laboratorio con la tecnología CIP adecuada? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer sus necesidades de laboratorio. Nuestra experiencia garantiza que obtenga soluciones eficientes y fiables para una producción flexible o de gran volumen. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso