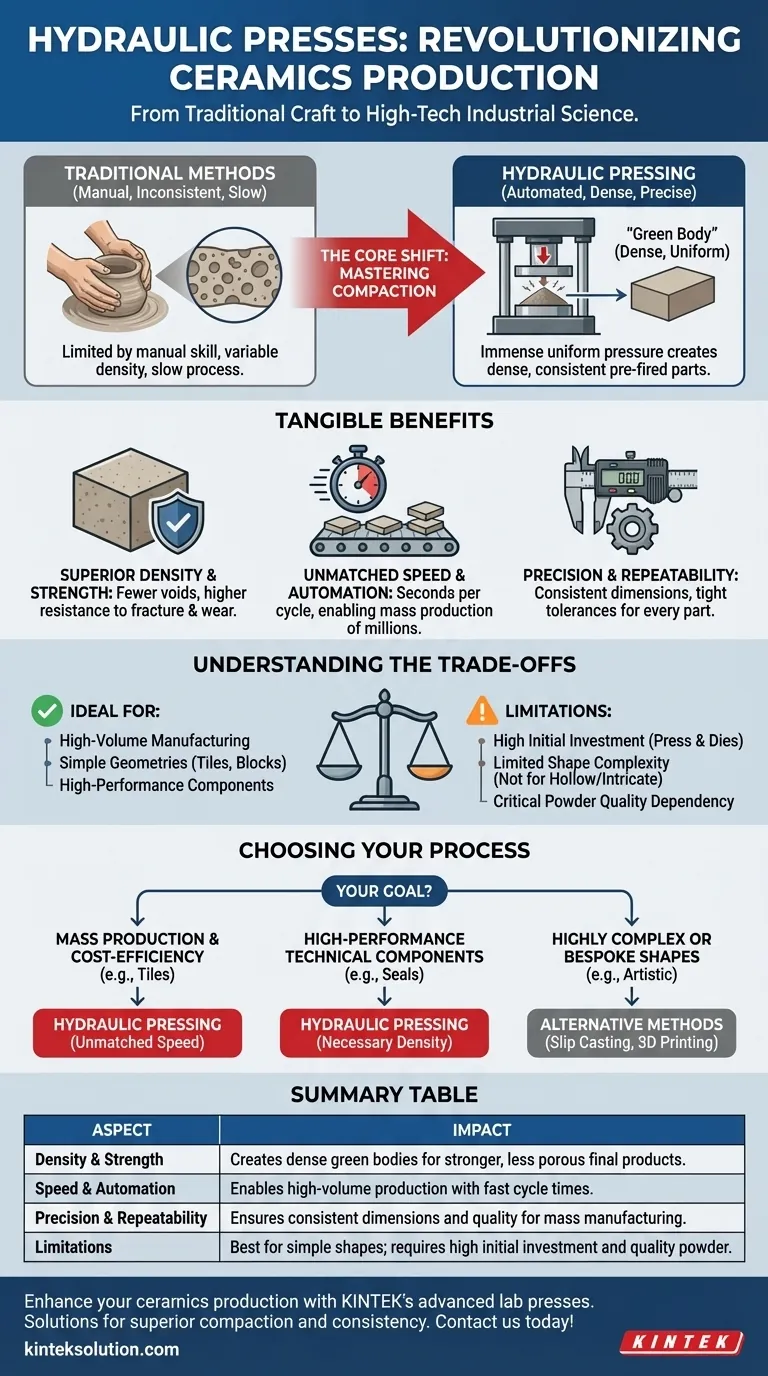

En resumen, las prensas hidráulicas han revolucionado la producción de cerámica al permitir la compactación rápida, automatizada y altamente precisa de polvos cerámicos en formas densas. Este método industrial reemplaza las técnicas de conformado tradicionales, más lentas y menos consistentes, allanando el camino para productos cerámicos de alto rendimiento producidos en masa, como baldosas, ladrillos y componentes técnicos avanzados.

El cambio fundamental no fue solo en el conformado, sino en el dominio de la compactación. Al aplicar una presión inmensa y uniforme a los polvos cerámicos antes de la cocción, las prensas hidráulicas crean "cuerpos verdes" excepcionalmente densos, lo que lleva a productos finales con una resistencia, precisión y consistencia superiores a una escala antes inimaginable.

De la artesanía manual a la ciencia industrial

Tradicionalmente, dar forma a la cerámica era un proceso laborioso, a menudo basado en la habilidad manual. Si bien eran efectivos para la producción artística o a pequeña escala, estos métodos enfrentaron limitaciones significativas cuando se aplicaron a las demandas de la industria moderna.

El desafío tradicional: densidad inconsistente

Métodos como el colado en barbotina o el moldeo manual son excelentes para formas complejas, pero tienen dificultades para producir piezas con una densidad perfectamente uniforme. Esto puede resultar en vacíos internos o debilidades que comprometen la resistencia y el rendimiento del producto final cocido.

Además, estos procesos son lentos y difíciles de automatizar, lo que hace que la verdadera producción en masa de piezas de alta precisión sea ineficiente y costosa.

La solución hidráulica: compactación sin precedentes

Una prensa hidráulica ejerce una fuerza inmensa y distribuida uniformemente sobre el polvo cerámico contenido en una matriz. Este proceso, conocido como prensado en frío o compactación, fuerza a los granos individuales de polvo a un contacto íntimo y estrecho.

El resultado es una pieza pre-cocida, a menudo llamada "cuerpo verde", que ya es notablemente densa y sólida. Piense en ello como empacar nieve suelta en una bola de nieve dura y sólida; la prensa hace esto con una fuerza extrema y una uniformidad perfecta.

Los beneficios tangibles del prensado hidráulico

Este cambio a la compactación de alta presión introduce varias ventajas transformadoras que ahora son fundamentales para la industria cerámica moderna.

Densidad y resistencia superiores

Un cuerpo verde más denso conduce directamente a un producto final más fuerte y menos poroso después de ser cocido en un horno. Con menos vacíos internos, la cerámica terminada es mucho más resistente a las fracturas, el desgaste y el ataque químico, lo que la hace adecuada para aplicaciones exigentes.

Velocidad y automatización inigualables

Una prensa hidráulica puede formar una baldosa o un ladrillo cerámico en cuestión de segundos. Este tiempo de ciclo es órdenes de magnitud más rápido que los métodos tradicionales de fundición o moldeo, lo que permite la producción continua y automatizada de millones de unidades.

Precisión y repetibilidad

Debido a que el proceso es controlado por una matriz mecanizada con precisión y una prensa controlada por computadora, cada pieza producida es virtualmente idéntica. Esta precisión dimensional es crítica para productos como baldosas que deben encajar perfectamente o componentes técnicos que deben cumplir estrictas tolerancias de ingeniería.

Entendiendo las compensaciones

Si bien es revolucionario, el prensado hidráulico no es una solución universal. Sus ventajas vienen con limitaciones específicas que lo hacen ideal para algunas aplicaciones pero inadecuado para otras.

Alta inversión inicial

Las prensas hidráulicas y las herramientas asociadas (matrices) representan un gasto de capital significativo. Esto hace que el proceso sea más adecuado para la fabricación de alto volumen, donde el costo puede amortizarse en millones de piezas.

Limitaciones en la complejidad de la forma

El prensado es más efectivo para producir piezas con geometrías relativamente simples, como baldosas, discos, bloques y cilindros. La creación de formas complejas, huecas o intrincadas es extremadamente difícil y, a menudo, más adecuada para el colado en barbotina o la impresión 3D de cerámica.

Criticidad de la calidad del polvo

Todo el proceso depende del uso de un polvo cerámico de alta calidad y que fluya libremente con un tamaño de partícula consistente. Una preparación deficiente del polvo puede provocar defectos, densidad desigual y fallas de la pieza final.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente de los requisitos específicos de su producto final.

- Si su enfoque principal es la producción en masa y la rentabilidad (p. ej., baldosas, ladrillos): El prensado hidráulico es el estándar definitivo de la industria debido a su velocidad y repetibilidad inigualables.

- Si su enfoque principal son los componentes técnicos de alto rendimiento (p. ej., sellos, aisladores, blindajes): El prensado hidráulico proporciona la densidad y la integridad del material necesarias para aplicaciones extremas.

- Si su enfoque principal son las formas muy complejas o personalizadas (p. ej., piezas artísticas, prototipos intrincados): Métodos como el colado en barbotina o la fabricación aditiva ofrecen una mayor libertad de diseño.

Al dominar la ciencia de la compactación, las prensas hidráulicas transformaron la cerámica de una artesanía tradicional en una disciplina de ingeniería de alta tecnología.

Tabla resumen:

| Aspecto | Impacto |

|---|---|

| Densidad y resistencia | Crea cuerpos verdes densos para productos finales más fuertes y menos porosos. |

| Velocidad y automatización | Permite la producción de alto volumen con tiempos de ciclo rápidos. |

| Precisión y repetibilidad | Garantiza dimensiones y calidad consistentes para la fabricación en masa. |

| Limitaciones | Mejor para formas simples; requiere una alta inversión inicial y polvo de calidad. |

¿Listo para mejorar su producción de cerámica con prensas hidráulicas avanzadas? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades precisas de laboratorios y entornos industriales. Nuestro equipo ofrece una compactación, automatización y consistencia superiores para productos cerámicos de alto rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa bidireccional redondo de laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

La gente también pregunta

- ¿Por qué es necesaria una presión de moldeo estable para los ASSLMB? Domina el contacto interfacial en baterías de estado sólido

- ¿Qué papel juega una prensa de laboratorio en la preparación de lechos de adsorción? Optimizar la eficiencia de la recolección de agua

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio en la investigación y desarrollo de materiales fotocatalíticos? Optimizar Datos

- ¿Qué papel juega una prensa hidráulica manual de laboratorio en la compactación de polvo de magnesio? Lograr una densificación precisa

- ¿Cuáles son las aplicaciones potenciales de una prensa hidráulica de laboratorio en la preparación de catalizadores a base de grafeno?

- ¿Cuál es el papel clave de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito sólido LLZTO@Polímero no sinterizados? Lograr una conductividad iónica superior sin sinterización

- ¿Cómo afecta el control preciso de la presión en una prensa hidráulica de laboratorio a las pruebas de conductividad térmica? Optimizar la densidad

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la formación de cerámicas de La1-x-yCaxSryCrO3? Optimizar la Eficiencia de Sinterización