En esencia, el Prensado Isostático en Frío (CIP) es un proceso fundamental para la fabricación de gran volumen, particularmente para componentes que requieren una alta uniformidad y resistencia del material. Es más famoso por su uso en la producción de aislantes cerámicos para bujías, con miles de millones de unidades fabricadas anualmente, lo que demuestra su capacidad para operar a una escala inmensa. El CIP logra esto compactando polvos en una masa sólida y uniforme antes de la etapa final de calentamiento (sinterización).

La ventaja central del CIP en un entorno de gran volumen es su capacidad para producir piezas con una densidad y forma excepcionalmente consistentes, incluso para geometrías complejas. Esta uniformidad minimiza los defectos y asegura una contracción predecible durante la sinterización, lo que resulta en mayores rendimientos y menores costos, factores críticos en cualquier entorno de producción a gran escala.

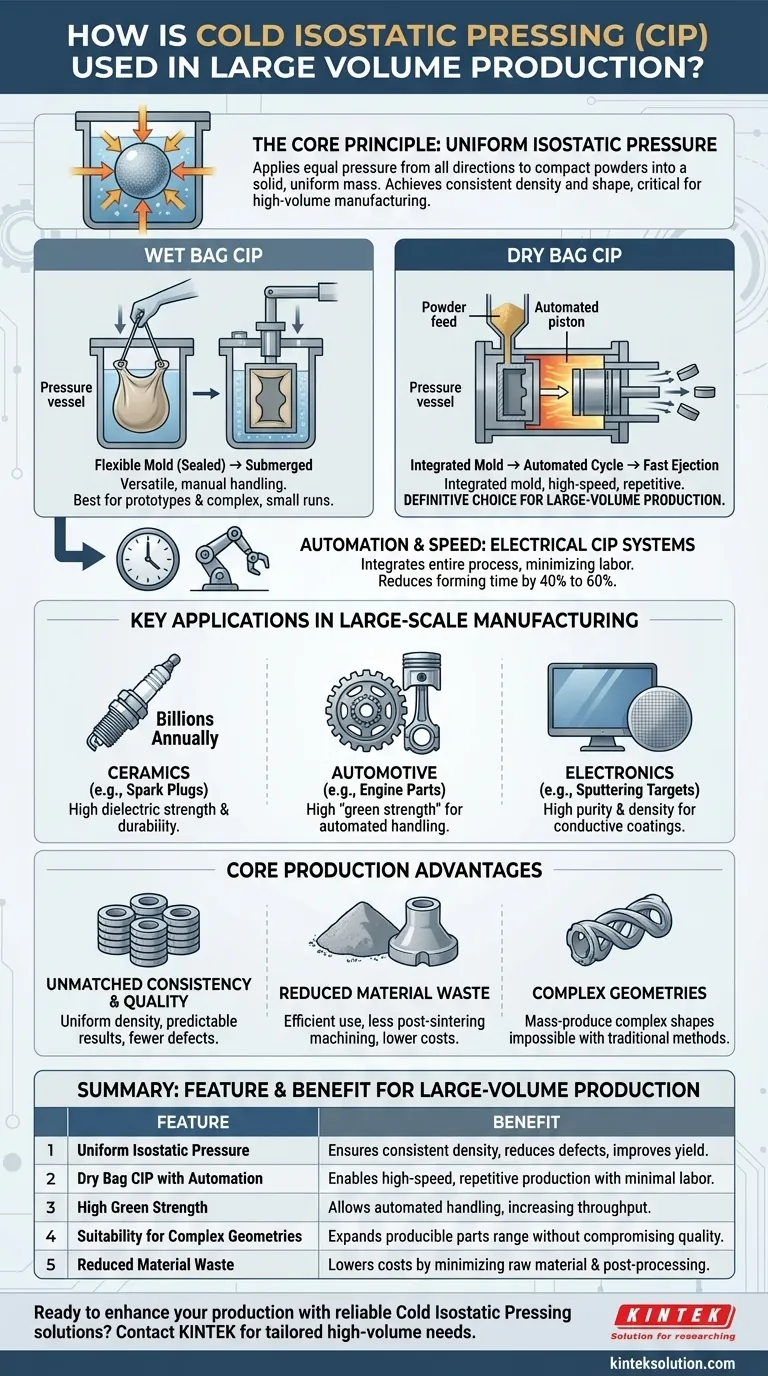

Cómo el CIP logra un gran volumen de producción

La eficacia del CIP para la producción en masa proviene de su método único de aplicación de presión y el alto grado de automatización que se puede construir alrededor del proceso.

El principio de compresión uniforme

A diferencia del prensado uniaxial, que comprime un polvo desde una o dos direcciones, el CIP aplica presión igual desde todos los lados simultáneamente. Esto se hace típicamente usando un medio líquido.

Esta presión isostática asegura que el polvo se compacte a una densidad consistente en toda la pieza. Para la producción de gran volumen, esta consistencia es primordial porque conduce a resultados predecibles y repetibles de una pieza a otra, reduciendo drásticamente las tasas de rechazo.

Herramental de Bolsa Seca frente a Bolsa Húmeda

Los procesos CIP se clasifican ampliamente en dos tipos, y uno es mucho más adecuado para la automatización y la velocidad.

- CIP de Bolsa Húmeda (Wet Bag): El polvo se coloca en un molde flexible, se sella y luego se sumerge en un recipiente a presión. Es versátil pero requiere más manipulación manual, lo que lo hace mejor para prototipos o tiradas de producción más pequeñas y complejas.

- CIP de Bolsa Seca (Dry Bag): El molde flexible es una parte integral del propio recipiente a presión. El polvo se carga en el molde, se ejecuta el ciclo automatizado y se expulsa la pieza compactada. Este método está diseñado para la producción repetitiva de alta velocidad y es la clave para usar el CIP en aplicaciones de gran volumen.

El impacto de la automatización: CIP Eléctrico

Las operaciones CIP modernas a gran escala dependen de sistemas CIP automatizados o "eléctricos". Estos sistemas integran todo el proceso, desde el llenado de polvo hasta la expulsión de la pieza, minimizando el trabajo manual.

Los sistemas automatizados ofrecen un control preciso sobre los ciclos de presión y pueden lograr un aumento y liberación de presión rápidos. Esto acorta significativamente el tiempo requerido para cada pieza, con algunos sistemas reduciendo el tiempo de formado en un 40% a 60% en comparación con los métodos manuales.

Aplicaciones clave en la fabricación a gran escala

El CIP no es una tecnología de nicho; es un pilar probado en varias industrias exigentes donde tanto la calidad como la cantidad son esenciales.

Componentes y Aislantes Cerámicos

Esta es la aplicación más prominente. Las cerámicas de alúmina, utilizadas para aislantes de bujías y otros aislamientos eléctricos, se fabrican por miles de millones utilizando CIP de bolsa seca automatizado. El proceso garantiza la alta rigidez dieléctrica y la durabilidad mecánica requeridas.

Metalurgia de Polvos y Piezas Automotrices

En metalurgia de polvos, el CIP se utiliza para formar formas complejas de polvo metálico, como componentes de motores automotrices, antes de que se sintericen. El proceso produce una "pieza verde" (una pieza sin sinterizar) de alta densidad.

Esta alta resistencia en verde es crítica, ya que significa que la pieza compactada es lo suficientemente robusta como para ser manipulada por maquinaria automatizada en una línea de producción sin romperse antes de llegar al horno de sinterización.

Materiales Avanzados para Electrónica

El CIP es esencial para fabricar componentes de alta pureza y alta densidad para la industria electrónica. Un ejemplo clave es la producción de targets de pulverización catódica (sputtering targets), como los targets cerámicos de Óxido de Indio y Estaño (ITO) utilizados para crear recubrimientos conductores transparentes en pantallas. El CIP puede lograr densidades de hasta el 95% del máximo teórico incluso antes de la sinterización.

Comprender las ventajas principales para la producción

Las características técnicas del CIP se traducen directamente en beneficios tangibles para cualquier operación de fabricación a gran escala.

Consistencia y calidad inigualables

La densidad uniforme proporcionada por la presión isostática asegura que cada pieza tenga la misma precisión dimensional y propiedades del material. Esta consistencia simplifica y estabiliza los procesos posteriores como la sinterización, lo que resulta en un producto final de mayor calidad.

Reducción del desperdicio de material

Al compactar eficientemente los polvos en una forma casi neta (near-net shape), el CIP minimiza la cantidad de materia prima requerida y reduce la necesidad de un mecanizado extenso posterior a la sinterización. Esta eficiencia reduce directamente los costos de producción, un factor crucial en altos volúmenes.

Idoneidad para geometrías complejas

Incluso a altas velocidades, el CIP de bolsa seca puede producir piezas con formas complejas, socavados y grandes relaciones de aspecto (largas y delgadas) que serían difíciles o imposibles de crear con el prensado en matriz tradicional. Esto amplía el rango de componentes que se pueden producir en masa de manera eficiente.

Tomar la decisión correcta para su objetivo

Al evaluar el CIP, su objetivo de producción específico determinará el mejor enfoque.

- Si su enfoque principal es el máximo rendimiento y la automatización: Un sistema eléctrico de CIP de bolsa seca automatizado es la opción definitiva para la fabricación repetitiva de gran volumen.

- Si su enfoque principal es producir una variedad de piezas complejas en volúmenes más bajos: El CIP de bolsa húmeda ofrece mayor flexibilidad para manejar diferentes formas y tamaños, aunque a una velocidad de producción menor.

- Si su enfoque principal es mejorar un proceso de sinterización: El CIP es un paso de preformado ideal para crear piezas verdes de alta calidad y alta densidad que mejorarán la eficiencia y el rendimiento de su etapa final de sinterización.

El Prensado Isostático en Frío es una tecnología probada y confiable para lograr una calidad y consistencia superiores de las piezas a escala industrial.

Tabla Resumen:

| Característica | Beneficio para la Producción de Gran Volumen |

|---|---|

| Presión Isostática Uniforme | Asegura densidad y forma consistentes, reduciendo defectos y mejorando el rendimiento |

| CIP de Bolsa Seca con Automatización | Permite producción repetitiva de alta velocidad con mínima mano de obra manual |

| Alta Resistencia en Verde | Permite la manipulación automatizada antes de la sinterización, aumentando el rendimiento |

| Idoneidad para Geometrías Complejas | Amplía el rango de piezas producibles en masa sin comprometer la calidad |

| Reducción del Desperdicio de Material | Disminuye los costos al minimizar el uso de materia prima y las necesidades de post-procesamiento |

¿Listo para mejorar su producción con soluciones confiables de Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer las necesidades de gran volumen de industrias como la automotriz y la electrónica. Nuestra experiencia garantiza una calidad superior de las piezas, reducción de residuos y mayor eficiencia para su laboratorio. Contáctenos hoy para discutir cómo nuestros sistemas CIP pueden optimizar su proceso de fabricación!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad