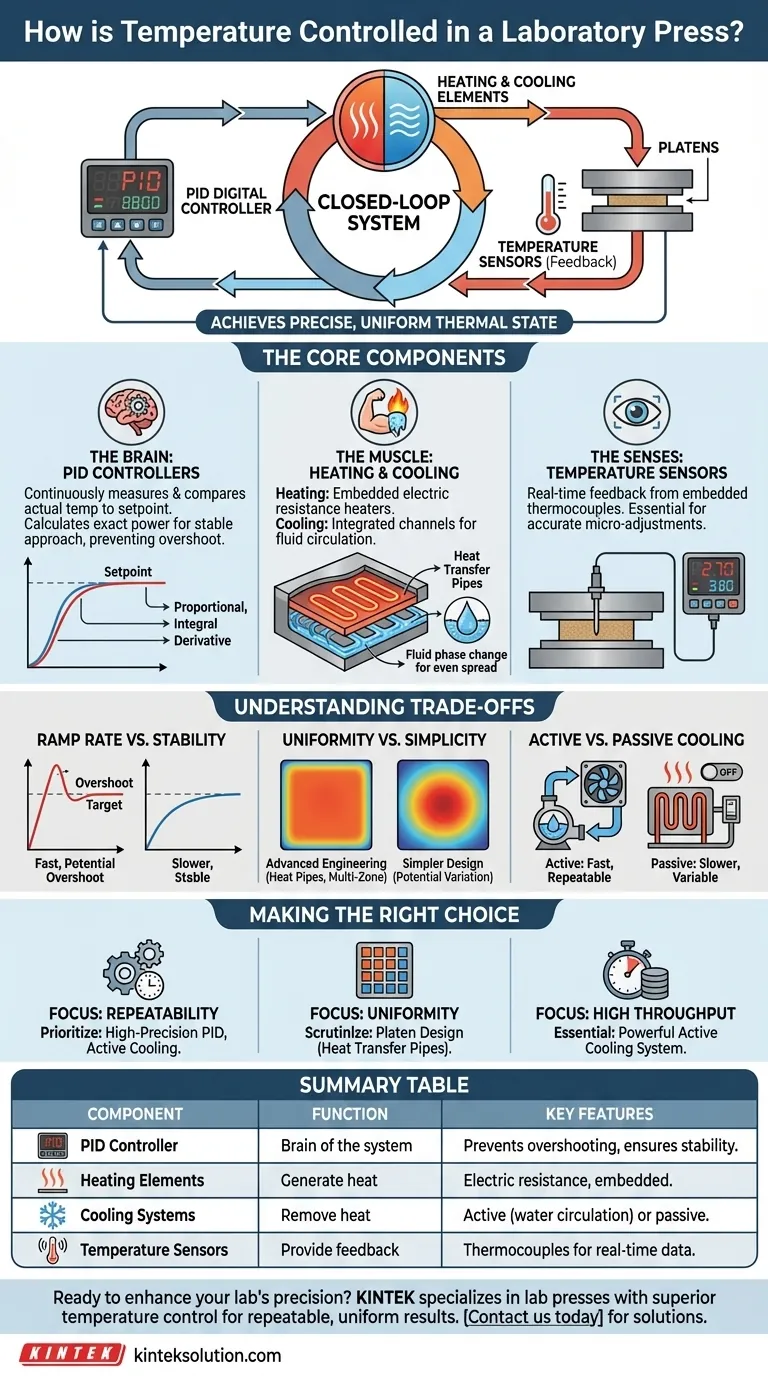

En una prensa de laboratorio, la temperatura se controla principalmente a través de un sofisticado sistema de circuito cerrado. Este sistema utiliza un controlador digital para interpretar los datos del sensor de temperatura y gestionar con precisión la energía enviada a los elementos integrados de calefacción y refrigeración dentro de las platinas de la prensa.

El principio fundamental no es solo aplicar calor; se trata de lograr y mantener un estado térmico preciso y uniforme. Esto se logra mediante un trío de componentes que trabajan en conjunto: un controlador PID digital, elementos de calefacción y refrigeración receptivos, y sensores de temperatura precisos que proporcionan retroalimentación constante.

Los componentes principales del control térmico

Lograr una temperatura precisa requiere más que solo un calentador. Es el resultado de un sistema integrado donde cada parte juega un papel crítico en la ejecución del perfil térmico deseado, desde el calentamiento y mantenimiento hasta el enfriamiento controlado.

El cerebro: controladores digitales PID

El corazón del control de temperatura moderno es el controlador PID (Proporcional-Integral-Derivativo). Este no es un simple termostato que solo se enciende y apaga.

Un controlador PID mide continuamente la temperatura actual de la platina y la compara con el punto de ajuste deseado. Luego calcula la cantidad exacta de energía necesaria para cerrar esa brecha sin sobrepasar el objetivo, asegurando una aproximación rápida pero estable a la temperatura establecida.

El músculo: elementos de calefacción y refrigeración

La calefacción se logra con mayor frecuencia con calentadores de resistencia eléctrica incrustados directamente dentro de las platinas de la prensa. Estos calentadores convierten la energía eléctrica en energía térmica de manera eficiente.

Para asegurar que este calor se distribuya uniformemente, muchas prensas de alta calidad incorporan tuberías de transferencia de calor o tecnologías similares. Estos dispositivos utilizan el cambio de fase de un fluido interno para mover el calor rápidamente a través de la superficie de la platina, eliminando los puntos calientes.

Para procesos que requieren un enfriamiento rápido, se utilizan sistemas de enfriamiento integrados. Estos suelen hacer circular agua u otro fluido a través de canales en las platinas para extraer el calor de forma rápida y controlable.

Los sentidos: sensores de temperatura

Todo el circuito de control depende de una retroalimentación precisa y en tiempo real. Esto lo proporcionan los sensores de temperatura, más comúnmente termopares, incrustados dentro de las platinas.

Estos sensores proporcionan al controlador PID el flujo constante de datos que necesita para realizar sus microajustes, asegurando que la temperatura que usted establece sea la temperatura que realmente experimenta su muestra.

Entendiendo las compensaciones

Si bien los sistemas modernos son muy avanzados, todavía están regidos por limitaciones físicas. Comprender estas compensaciones es clave para dominar su proceso.

Velocidad de rampa vs. estabilidad

Calentar o enfriar una prensa muy rápidamente (una alta velocidad de rampa) a veces puede hacer que la temperatura sobrepase el punto de ajuste antes de estabilizarse. Un controlador PID bien ajustado minimiza esto, pero existe una compensación inherente entre la velocidad del cambio de temperatura y la estabilidad en el objetivo.

Uniformidad vs. simplicidad

Lograr una uniformidad de temperatura perfecta en toda la superficie de la platina requiere ingeniería avanzada, como tuberías de calor internas y calefacción multizona. Las prensas más simples y menos costosas pueden tener ligeras variaciones de temperatura desde el centro hasta los bordes de la platina, lo que puede afectar los resultados para muestras más grandes.

Enfriamiento activo vs. pasivo

El enfriamiento activo, usando agua o aire frío, proporciona ciclos de enfriamiento rápidos y repetibles, lo cual es crítico para un alto rendimiento y para "congelar" el estado de un material. El enfriamiento pasivo, simplemente apagando los calentadores, es más lento y menos repetible, ya que está influenciado por la temperatura ambiente de la habitación.

Elegir correctamente para su objetivo

Su aplicación específica determina qué aspectos del control de temperatura son más críticos.

- Si su enfoque principal es la repetibilidad del proceso: Priorice una prensa con un controlador PID de alta precisión y enfriamiento activo para asegurar que cada muestra se someta al mismo ciclo térmico exacto.

- Si su enfoque principal es la uniformidad del material: Examine el diseño de la platina, buscando características como tuberías de transferencia de calor que garanticen explícitamente una distribución uniforme de la temperatura.

- Si su enfoque principal es el alto rendimiento: Un sistema de enfriamiento activo integrado y potente es innegociable, ya que reduce drásticamente el tiempo de ciclo entre muestras.

Comprender este sistema de control térmico le permite pasar de simplemente operar el equipo a dominar verdaderamente los resultados experimentales.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Controlador PID | Cerebro del sistema | Evita el sobrepaso, asegura la estabilidad |

| Elementos calefactores | Generan calor | Resistencia eléctrica, incrustados en las platinas |

| Sistemas de enfriamiento | Eliminan el calor | Activo (circulación de agua) o pasivo |

| Sensores de temperatura | Proporcionan retroalimentación | Termopares para datos en tiempo real |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio con calefacción, diseñadas para ofrecer un control de temperatura superior para resultados repetibles y uniformes. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y aumentar su productividad.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Qué papel juega una prensa de laboratorio calentada en la medición de la difusividad de iones de litio? Optimice la investigación de baterías de estado sólido

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica