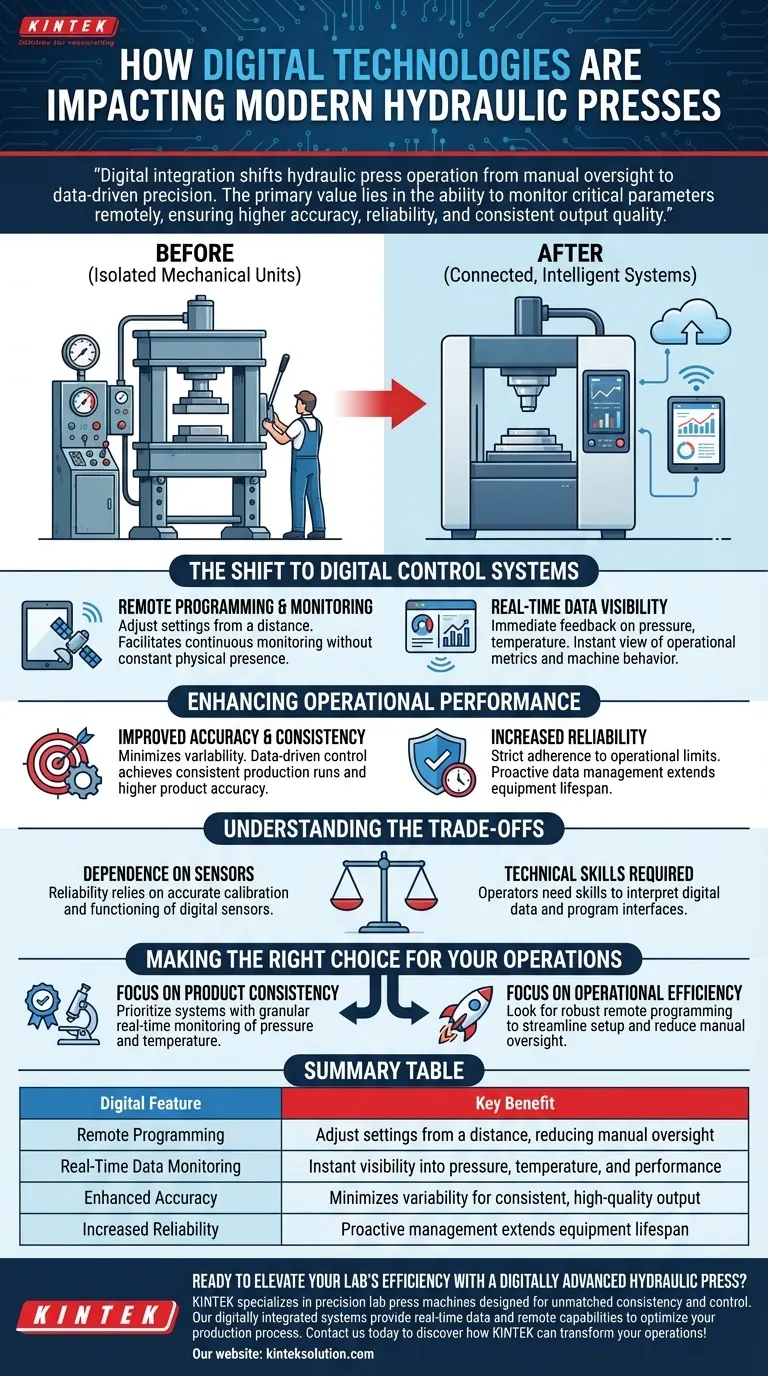

La integración de tecnologías digitales está transformando fundamentalmente las prensas hidráulicas de unidades mecánicas aisladas a sistemas conectados e inteligentes. Al equipar las prensas modernas con controles digitales avanzados, los operarios ahora pueden programar funciones de forma remota y acceder a datos en tiempo real sobre métricas críticas de rendimiento como la presión y la temperatura. Este cambio mejora significativamente la precisión general, la fiabilidad y la consistencia de la producción de la máquina.

La integración digital cambia la operación de la prensa hidráulica de la supervisión manual a la precisión basada en datos. El valor principal radica en la capacidad de monitorizar parámetros críticos de forma remota, garantizando una mayor precisión, fiabilidad y una calidad de salida constante.

El cambio a sistemas de control digital

Programación y monitorización remotas

Los técnicos ya no están atados a la interfaz física de la máquina. Los sistemas modernos permiten la programación remota, lo que permite realizar ajustes a distancia. Esta capacidad facilita la monitorización continua del estado de la prensa sin necesidad de una presencia física constante en la máquina.

Visibilidad de datos en tiempo real

Los sensores digitales proporcionan retroalimentación inmediata sobre las métricas operativas esenciales. Los operarios pueden ver instantáneamente puntos de datos como la presión hidráulica y la temperatura de funcionamiento. Esta visibilidad es crucial para mantener condiciones de trabajo óptimas y comprender el comportamiento de la máquina en el momento.

Mejora del rendimiento operativo

Mayor precisión y consistencia

La transición a la supervisión digital minimiza la variabilidad en el proceso de prensado. Al controlar estrictamente los parámetros basándose en datos en lugar de la sensación manual, los fabricantes logran resultados más consistentes en las series de producción. Esto conduce a un aumento directo en la precisión general del producto final.

Mayor fiabilidad

La monitorización continua permite una estricta adherencia a los límites operativos. Al realizar un seguimiento de la temperatura y la presión en tiempo real, el sistema garantiza que la prensa funcione dentro de rangos seguros y efectivos. Esta gestión proactiva de datos contribuye directamente a la fiabilidad a largo plazo del equipo.

Comprender las compensaciones

Si bien la integración digital ofrece beneficios significativos, cambia el enfoque operativo de lo puramente mecánico a lo técnico. La fiabilidad de la prensa depende en gran medida de la calibración y el funcionamiento precisos de los sensores digitales y los sistemas de control.

Además, el uso eficaz de estas funciones requiere que los técnicos posean las habilidades para interpretar datos digitales y programar interfaces remotas. El sistema es tan eficaz como los datos que recopila; si los sensores fallan o están mal calibrados, la precisión percibida de la prensa puede verse comprometida.

Tomar la decisión correcta para sus operaciones

Integrar la tecnología digital no se trata solo de modernizar equipos; se trata de asegurar el control sobre sus variables de producción.

- Si su enfoque principal es la consistencia del producto: Priorice los sistemas con monitorización granular en tiempo real de la presión y la temperatura para eliminar estrictamente la variabilidad del proceso.

- Si su enfoque principal es la eficiencia operativa: Busque prensas que ofrezcan sólidas capacidades de programación remota para optimizar los tiempos de configuración y reducir la necesidad de supervisión manual.

Adoptar la integración digital es el paso esencial para asegurar el futuro de su proceso de fabricación contra la inconsistencia y la ineficiencia.

Tabla resumen:

| Característica digital | Beneficio clave |

|---|---|

| Programación remota | Ajuste de configuraciones a distancia, reduciendo la supervisión manual |

| Monitorización de datos en tiempo real | Visibilidad instantánea de la presión, temperatura y rendimiento |

| Mayor precisión | Minimiza la variabilidad para una salida consistente y de alta calidad |

| Mayor fiabilidad | La gestión proactiva extiende la vida útil del equipo |

¿Listo para mejorar la eficiencia de su laboratorio con una prensa hidráulica digitalmente avanzada? KINTEK se especializa en máquinas de prensa de laboratorio de precisión (incluidas prensas de laboratorio automáticas, isostáticas y con calefacción) diseñadas para laboratorios que buscan una consistencia y un control inigualables. Nuestros sistemas integrados digitalmente proporcionan los datos en tiempo real y las capacidades remotas que necesita para optimizar su proceso de producción. Contáctenos hoy mismo para descubrir cómo KINTEK puede transformar sus operaciones.

Guía Visual

Productos relacionados

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica calefactada de laboratorio es fundamental para las placas de fibra de coco? Fabricación de composites de precisión maestra

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Cómo se aplican las prensas hidráulicas térmicas en los sectores de la electrónica y la energía?Desbloquear la fabricación de precisión de componentes de alta tecnología

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para el moldeo de PP/NR? Lograr una precisión dimensional y una densidad superiores

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas