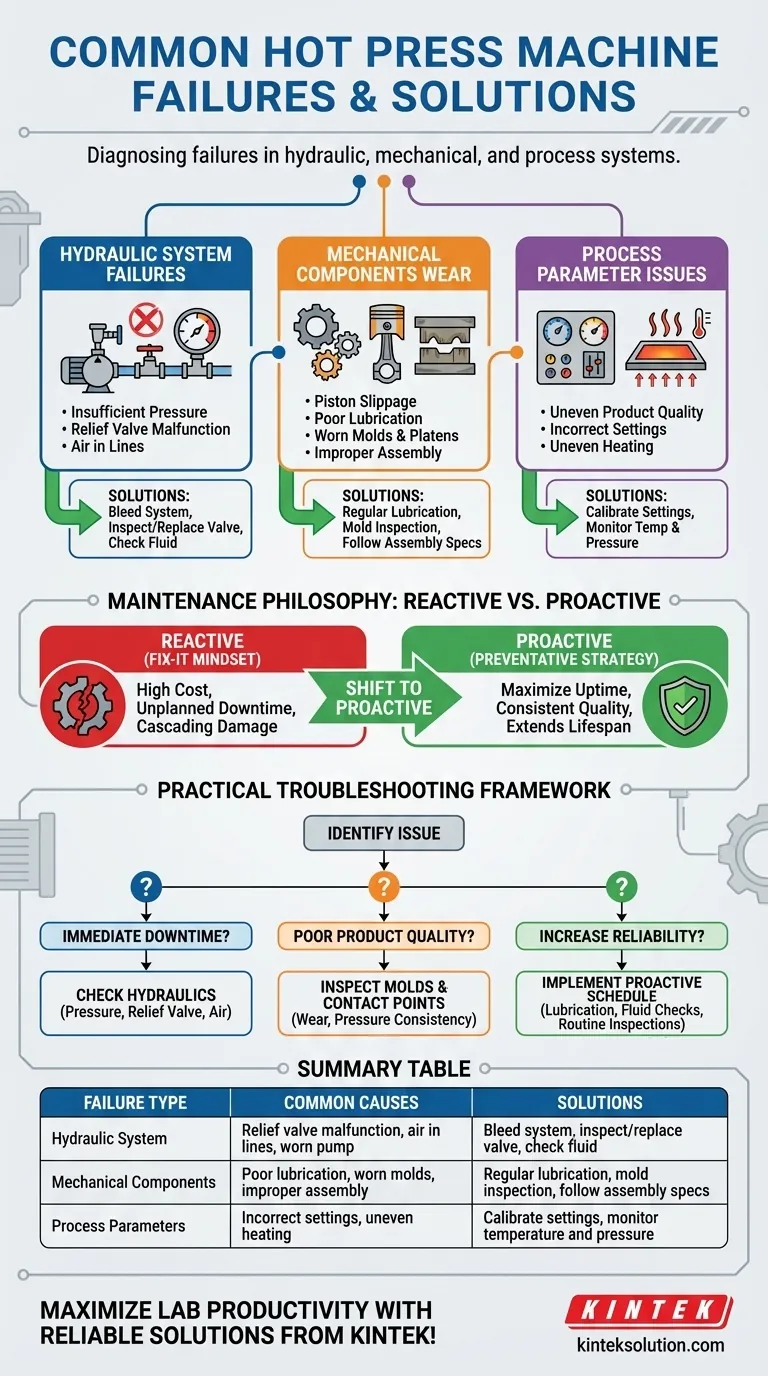

Diagnosticar una máquina de prensa caliente requiere un enfoque sistemático, ya que las fallas suelen originarse en una de tres áreas: el sistema hidráulico, los componentes mecánicos o los parámetros del proceso. Los problemas comunes incluyen presión insuficiente debido a fallas de la válvula de alivio o aire en las líneas hidráulicas, deslizamiento del pistón causado por una lubricación deficiente y calidad desigual del producto resultante de moldes desgastados o ajustes incorrectos.

La mayoría de las fallas de la prensa caliente no son eventos repentinos, sino el resultado de un desgaste predecible, particularmente dentro del sistema hidráulico. La clave para maximizar el tiempo de actividad es pasar de una mentalidad reactiva de "arreglarlo" a una estrategia de mantenimiento proactiva que aborde las causas fundamentales antes de que provoquen una parada.

Análisis de las fallas del sistema hidráulico

El sistema hidráulico es el corazón de una prensa caliente, responsable de generar la inmensa fuerza requerida para la operación. Los problemas aquí son la causa más frecuente de fallas de la máquina.

El problema de la presión insuficiente

Cuando una prensa no logra alcanzar o mantener su presión objetivo, la calidad del producto final se ve comprometida de inmediato. Esto es un síntoma, no la causa raíz.

Los culpables más comunes son una válvula de alivio que funciona mal, que no regula la presión correctamente, o una bomba hidráulica desgastada. La entrada de aire en el sistema también puede crear un efecto "esponjoso", impidiendo que la máquina genere una presión firme.

Diagnóstico de fallas de la válvula de alivio

La válvula de alivio actúa como una compuerta de seguridad, evitando que el sistema se sobrepresurice. Si se atasca abierta o su resorte se debilita, sangrará la presión prematuramente.

Escuche los sonidos de siseo inusuales cerca de la válvula y verifique el manómetro del sistema. Si la presión no puede acumularse o cae inesperadamente, la válvula de alivio es un sospechoso principal para inspección y posible reemplazo.

Identificación de aire en las líneas hidráulicas

La contaminación por aire hace que el fluido hidráulico sea compresible, lo que provoca un movimiento lento, errático o débil del cilindro. Esto a menudo se introduce durante los cambios de fluido o si existe una fuga en el lado de succión de la bomba.

Para resolver esto, debe purgar el sistema hidráulico para eliminar el aire atrapado. Posteriormente, es fundamental inspeccionar todas las mangueras y conexiones para encontrar y sellar el punto de entrada de aire.

Abordaje del desgaste mecánico

Mientras que el sistema hidráulico proporciona la potencia, los componentes mecánicos la entregan. El desgaste en estas piezas conduce a la ineficiencia, el daño y una salida deficiente.

El impacto de la lubricación deficiente

La lubricación adecuada es esencial para minimizar la fricción entre las piezas móviles, especialmente el pistón principal y su cilindro. Una lubricación inadecuada provoca un movimiento de "deslizamiento y adherencia" o deslizamiento del pistón.

Esta fricción genera un exceso de calor, daña los sellos y puede rayar las paredes del cilindro. La solución implica establecer un programa de lubricación riguroso y, en casos graves, rectificar el cilindro o reemplazar los componentes dañados.

Gestión de la integridad del molde y la platina

Los moldes y las platinas calentadas dan forma directamente al producto final. Con el tiempo, los moldes pueden desgastarse, astillarse o deformarse, lo que lleva a una compactación desigual e imprecisiones dimensionales.

Inspeccione regularmente los moldes en busca de desgaste y daños. Un programa de mantenimiento y reemplazo constante es mucho más rentable que lidiar con un alto volumen de productos rechazados.

Consecuencias del montaje inadecuado

Las fallas pueden introducirse durante el propio mantenimiento. Si los componentes internos se ensamblan incorrectamente después de una reparación, puede provocar estancamiento o desalineación de las piezas internas.

Esto puede causar agarrotamiento, tensión catastrófica en los componentes y fallas operativas inmediatas. Siga siempre estrictamente los diagramas de ensamblaje y las especificaciones de torsión del fabricante.

Entendiendo las compensaciones: Mantenimiento reactivo vs. proactivo

Su filosofía de mantenimiento dicta directamente la fiabilidad de su máquina y el costo operativo a largo plazo.

El costo de las reparaciones reactivas

Esperar a que una pieza falle es una estrategia de alto riesgo. Resulta en tiempos de inactividad no planificados, que a menudo son mucho más costosos que la reparación en sí debido a la pérdida de producción.

Las reparaciones reactivas a menudo causan daños en cascada. Por ejemplo, un sello defectuoso que se ignora puede llevar a un cilindro rayado, convirtiendo una pequeña reparación en una revisión importante.

El valor de un programa proactivo

El mantenimiento preventivo es la piedra angular de una operación fiable. Esto implica el análisis programado de fluidos, la lubricación rutinaria, los cambios de filtro y la inspección regular de piezas clave de desgaste como moldes y sellos.

Al abordar pequeños problemas antes de que se intensifiquen, previene fallas catastróficas, extiende la vida útil de la máquina y garantiza una calidad constante del producto.

Un marco práctico de resolución de problemas

Utilice las siguientes pautas para diagnosticar problemas y seleccionar el curso de acción correcto para su objetivo.

- Si se enfrenta a un tiempo de inactividad inmediato: Comience con el sistema hidráulico. Verifique la presión del sistema, inspeccione la válvula de alivio y escuche si hay signos de aire en el sistema, ya que estas son las causas de falla más comunes e inmediatas.

- Si experimenta una mala calidad del producto: Concéntrese en los puntos de contacto. Inspeccione sus moldes en busca de desgaste y verifique que la prensa alcance y mantenga su presión establecida de manera consistente durante todo el ciclo.

- Si su objetivo es aumentar la fiabilidad: Implemente un programa de mantenimiento proactivo. Priorice la lubricación regular, las verificaciones del estado del fluido hidráulico y las inspecciones de rutina de todos los componentes de desgaste mecánico.

En última instancia, dominar la operación de su prensa caliente significa pasar de solucionar problemas a prevenirlos por completo.

Tabla resumen:

| Tipo de Falla | Causas Comunes | Soluciones |

|---|---|---|

| Sistema Hidráulico | Mal funcionamiento de la válvula de alivio, aire en las líneas, bomba desgastada | Purgar el sistema, inspeccionar/reemplazar la válvula, verificar el fluido |

| Componentes Mecánicos | Lubricación deficiente, moldes desgastados, montaje inadecuado | Lubricación regular, inspección de moldes, seguir especificaciones de montaje |

| Parámetros de Proceso | Configuraciones incorrectas, calentamiento desigual | Calibrar configuraciones, monitorear temperatura y presión |

¡Maximice la productividad de su laboratorio con soluciones fiables de prensa caliente de KINTEK! Nuestras máquinas de prensa de laboratorio especializadas, incluidas las prensas automáticas, isostáticas y calentadas, están diseñadas para minimizar las fallas y garantizar resultados consistentes. No permita que el tiempo de inactividad interrumpa su flujo de trabajo—contáctenos hoy para saber cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y extender la vida útil de los equipos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Molde especial para prensa térmica de laboratorio

La gente también pregunta

- ¿Qué papel juega una prensa de laboratorio calentada en la medición de la difusividad de iones de litio? Optimice la investigación de baterías de estado sólido

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Por qué es necesario utilizar equipos de calefacción para la deshidratación del biodiésel de aceite de semilla de cáñamo? Guía de Calidad Experta

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica