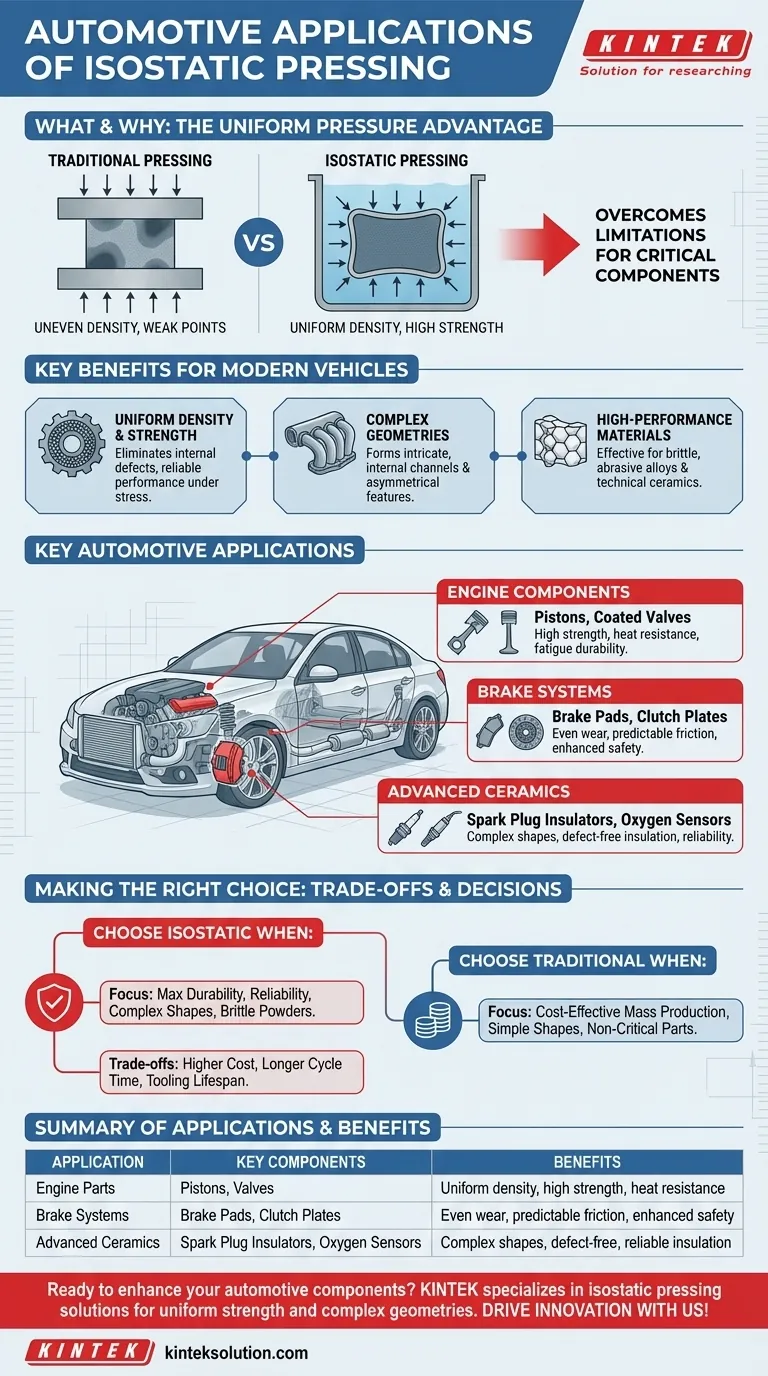

En la fabricación automotriz, el prensado isostático se utiliza para crear componentes críticos de alto rendimiento que exigen una resistencia excepcional y geometrías complejas. Las aplicaciones clave incluyen piezas de motor como pistones y componentes de válvulas recubiertas, elementos de sistemas de frenado como pastillas de freno y discos de embrague, y piezas cerámicas avanzadas como aisladores de bujías y sensores de oxígeno.

La razón principal para utilizar el prensado isostático en aplicaciones automotrices es su capacidad para superar las limitaciones de la fabricación tradicional. Al aplicar presión uniforme desde todas las direcciones, produce piezas con una densidad y resistencia inigualables, libres de las debilidades internas comunes en otros métodos.

Por qué el prensado isostático es esencial para los vehículos modernos

El prensado isostático es un proceso de metalurgia de polvos en el que la presión se aplica a un polvo compactado de manera uniforme desde todos los lados. Esto se realiza típicamente sumergiendo el componente, sellado en un molde flexible, en un fluido y presurizando dicho fluido.

Esta diferencia fundamental con el prensado uniaxial (en una sola dirección) tradicional es lo que desbloquea sus beneficios únicos para el exigente entorno automotriz.

Lograr una densidad y resistencia uniformes

En el prensado tradicional, la fricción con las paredes del troquel provoca variaciones de densidad dentro de la pieza. Esto puede crear puntos débiles ocultos que comprometen el rendimiento y la durabilidad bajo tensión.

El prensado isostático elimina este problema por completo. La presión uniforme asegura que cada parte del componente alcance una densidad consistentemente alta, lo que resulta en una resistencia predecible y confiable. Esto es innegociable para componentes como pistones de motor o pastillas de freno, donde una falla sería catastrófica.

Fabricación de geometrías complejas

El prensado uniaxial se limita a formas relativamente simples. Sin embargo, el prensado isostático puede formar formas muy complejas e intrincadas con facilidad.

Debido a que la presión es aplicada por un fluido, se adapta perfectamente a la forma del molde. Esto permite la producción en masa de piezas con canales internos complejos, curvas y características asimétricas que de otro modo requerirían un mecanizado extenso y costoso.

Procesamiento de materiales de alto rendimiento

La industria automotriz depende cada vez más de materiales avanzados como aleaciones metálicas de alto rendimiento y cerámicas técnicas para mejorar la eficiencia y reducir el peso.

Muchos de estos polvos avanzados son frágiles, abrasivos o difíciles de compactar utilizando métodos convencionales. El prensado isostático es particularmente efectivo para estos materiales difíciles de compactar, lo que lo convierte en un facilitador clave para componentes como aisladores cerámicos duraderos y recubrimientos de válvulas resistentes al desgaste.

Un vistazo más de cerca a los componentes automotrices clave

Comprender el "porqué" detrás de aplicaciones específicas revela el verdadero valor de la tecnología.

Componentes del motor (pistones y válvulas)

Los componentes del motor operan bajo calor extremo y estrés mecánico. El prensado isostático se utiliza para formar pistones de aleación de alta resistencia y para aplicar recubrimientos densos y protectores a las válvulas del motor. La densidad uniforme asegura que puedan soportar millones de ciclos sin fatiga.

Sistemas de frenos (pastillas y discos)

El rendimiento de una pastilla de freno debe ser absolutamente constante. La densidad uniforme lograda a través del prensado isostático asegura un desgaste uniforme y características de fricción predecibles durante toda la vida útil de la pastilla, mejorando la seguridad y la confiabilidad.

Cerámicas avanzadas (sensores y aisladores)

Componentes como los aisladores de bujías y los sensores de oxígeno están hechos de polvos cerámicos. Requieren formas complejas para funcionar y deben estar perfectamente aislados. El prensado isostático es el método ideal para consolidar estos polvos frágiles en piezas finales densas, sin defectos y de formas intrincadas.

Entendiendo las compensaciones

Aunque potente, el prensado isostático no es una solución universal. Es un proceso especializado con compensaciones específicas.

Herramientas y tiempo de ciclo

Los moldes flexibles utilizados en el Prensado Isostático en Frío (CIP) tienen una vida útil más corta que los troqueles de acero endurecido del prensado convencional. El proceso de sellado del molde, presurización de la cámara y desmoldeo también puede llevar a tiempos de ciclo más largos.

Rentabilidad

Debido a la complejidad del equipo y los tiempos de ciclo, el prensado isostático es generalmente más caro por pieza que el prensado uniaxial para componentes simples de alto volumen. Su valor se materializa cuando el rendimiento o los requisitos geométricos justifican el costo.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación adecuado depende enteramente de los requisitos de rendimiento de su componente y de sus objetivos comerciales.

- Si su objetivo principal es la máxima durabilidad y confiabilidad: El prensado isostático es la opción superior para componentes críticos donde la resistencia uniforme y la ausencia de defectos internos son primordiales.

- Si su objetivo principal es fabricar formas complejas a partir de polvos frágiles: Este proceso es a menudo el único método viable para crear piezas densas e intrincadas a partir de cerámicas avanzadas o metales refractarios.

- Si su objetivo principal es la producción en masa rentable de formas simples: El prensado uniaxial tradicional probablemente proporcionará un mejor equilibrio entre costo y rendimiento para componentes no críticos.

En última instancia, el prensado isostático permite a los ingenieros diseñar y construir componentes que antes eran imposibles, superando los límites del rendimiento y la eficiencia en la industria automotriz.

Tabla resumen:

| Aplicación | Componentes clave | Beneficios |

|---|---|---|

| Piezas del motor | Pistones, válvulas | Densidad uniforme, alta resistencia, resistencia al calor |

| Sistemas de frenos | Pastillas de freno, discos de embrague | Desgaste uniforme, fricción predecible, seguridad mejorada |

| Cerámicas avanzadas | Aisladores de bujías, sensores de oxígeno | Formas complejas, sin defectos, aislamiento fiable |

¿Listo para mejorar sus componentes automotrices con soluciones confiables y de alto rendimiento? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas y con calefacción, adaptadas a las necesidades del laboratorio. Nuestra experiencia en prensado isostático puede ayudarle a lograr una resistencia uniforme y geometrías complejas para piezas críticas. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos e impulsar la innovación en sus aplicaciones automotrices.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Por qué es esencial la determinación precisa de los parámetros mecánicos de los materiales de relleno para la investigación de soportes de carretera?

- ¿Por qué se deben procesar el LiTFSI y el SCN en una caja de guantes con gas inerte? Garantizar la pureza del electrolito y la vida útil de la batería

- ¿Por qué el poliacrilonitrilo (PAN) es una matriz de electrolito en gel ideal para una alta resistencia mecánica? Asegure la estabilidad de su batería

- ¿Cuál es el papel del HIP en el acero para herramientas de metalurgia de polvos? Lograr el 100% de densidad y resistencia isotrópica

- ¿Cuál es el propósito de un dispositivo de presión constante con resorte? Optimice sus pruebas de baterías de estado sólido

- ¿Por qué las láminas de ánodo de silicio secas deben someterse a un proceso de calandrado? Desbloquee la máxima densidad de energía de la batería

- ¿Cuál es la importancia de un entorno de caja de guantes en la preparación de baterías de estado sólido? Garantizar la integridad del material

- ¿Por qué se requiere un horno mufla para el análisis de hojas de Xylopia aethiopica? Garantice la precisión en las pruebas de minerales