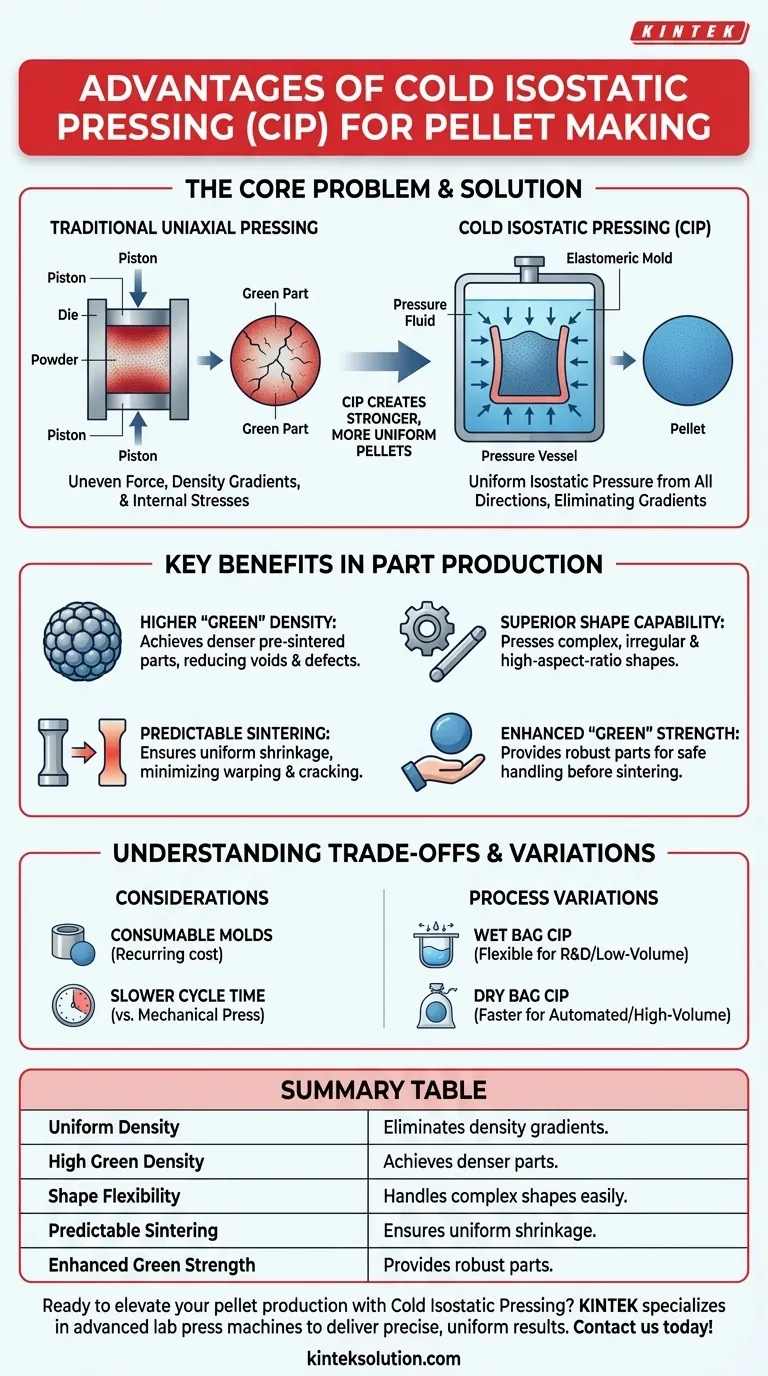

En resumen, el Prensado Isostático en Frío (CIP) crea pastillas más fuertes y uniformes al aplicar presión por igual desde todas las direcciones. Este método sobresale en la producción de piezas densas, el manejo de formas complejas o largas, y la garantía de resultados predecibles después de la etapa final de calentamiento, conocida como sinterización.

El problema fundamental que resuelve el CIP es la no uniformidad inherente a los métodos de prensado tradicionales. Al utilizar un fluido para aplicar presión, el CIP elimina los gradientes de densidad, las tensiones internas y las limitaciones de forma de una prensa mecánica, lo que resulta en una pieza "en verde" superior antes de la sinterización final.

La Ventaja Fundamental: Presión Isostática

Los beneficios únicos del CIP se derivan de su mecanismo central: el uso de un líquido para transmitir la presión. Esto es fundamentalmente diferente de una prensa uniaxial tradicional que solo aplica fuerza desde arriba y abajo.

Cómo Funciona: Presión desde Todas las Direcciones

En el CIP, su material en polvo se sella en un molde flexible y elastomérico. Este molde se sumerge luego en un fluido dentro de una cámara de presión.

Cuando la cámara se presuriza, el fluido transmite esa presión de manera igual y simultánea a cada punto de la superficie del molde. Esto se conoce como presión isostática.

El Resultado: Uniformidad de Densidad Inigualable

Debido a que la fuerza de compresión es uniforme, el polvo se compacta uniformemente en todo su volumen. Esto elimina las variaciones de densidad interna y los planos de cizallamiento comunes en las piezas fabricadas con una prensa de matriz rígida y unidireccional.

Beneficios Clave en la Producción de Piezas

Esta compactación uniforme se traduce directamente en varias ventajas críticas de fabricación para pastillas, cilindros y componentes complejos.

Mayor Densidad "en Verde"

El CIP compacta el polvo de manera más efectiva que otros métodos de prensado en frío, logrando una mayor densidad en el estado pre-sinterizado, conocida como densidad en verde. Esta pieza más densa está más cerca de la densidad máxima de empaquetamiento del material, lo que reduce los huecos y los defectos internos.

Capacidad de Forma Superior

Dado que la presión es aplicada por un fluido que se adapta a un molde flexible, el CIP no está limitado por las restricciones de una matriz rígida. Esto permite el prensado exitoso de:

- Formas complejas e irregulares que serían imposibles de extraer de una matriz rígida.

- Piezas con una alta relación de aspecto, como varillas o tubos largos y delgados que probablemente se fracturarían bajo presión uniaxial.

Sinterización y Resistencia Final Predecibles

La densidad en verde uniforme es la clave para resultados finales predecibles. Una pieza con densidad uniforme se contraerá de manera uniforme y predecible durante la sinterización.

Esto evita la deformación, el agrietamiento y las tensiones internas que pueden ocurrir cuando se calienta una pieza con gradientes de densidad. El resultado final es un componente con una resistencia de material mayor y más fiable.

Resistencia "en Verde" Mejorada para el Manejo

La pieza "en verde" densa y compactada uniformemente es significativamente más robusta. Esta mayor resistencia en verde reduce el riesgo de rotura durante las operaciones de manipulación, carga y transferencia antes de que la pieza se endurezca completamente mediante la sinterización.

Comprender las Compensaciones

Aunque es potente, el CIP no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Herramental y Moldes

Los moldes elastoméricos flexibles son consumibles. Se desgastan con el tiempo y pueden ser un costo recurrente, a diferencia de las matrices de acero endurecido de una prensa convencional que tienen una vida útil muy larga.

Tiempo de Ciclo y Rendimiento

El proceso de carga del molde, sellado de la cámara, presurización, despresurización y descarga puede ser más lento que la acción de estampado rápida de una prensa mecánica automatizada. Para la producción de altísimo volumen de formas simples (como tabletas básicas), otros métodos pueden ser más rápidos.

Variaciones del Proceso: Bolsa Húmeda vs. Bolsa Seca

La limitación de velocidad se puede mitigar con la elección del método CIP.

- CIP de Bolsa Húmeda (Wet Bag): El molde se sumerge físicamente en el fluido de presión para cada ciclo. Esto ofrece la máxima flexibilidad para diferentes formas y es ideal para I+D o producción de bajo volumen.

- CIP de Bolsa Seca (Dry Bag): El molde flexible se integra en la propia cámara de presión. El polvo se carga directamente en él, haciendo el proceso más rápido y más adecuado para la producción automatizada y de mayor volumen de formas estandarizadas.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determina si el CIP es la opción óptima frente a otros métodos de consolidación.

- Si su enfoque principal es lograr la mayor densidad uniforme y resistencia final del material: El CIP es la opción superior debido a su aplicación de presión isostática.

- Si su enfoque principal es producir geometrías complejas o piezas con alta relación de aspecto: La moldeo flexible del CIP proporciona capacidades que las matrices rígidas no pueden igualar.

- Si su enfoque principal es la producción rentable de piezas grandes: El CIP evita la necesidad de prensas mecánicas y juegos de matrices masivos y costosos.

- Si su enfoque principal es la producción de altísimo volumen de formas muy simples: Debe sopesar los beneficios de densidad del CIP frente a los tiempos de ciclo potencialmente más rápidos de una prensa uniaxial dedicada.

En última instancia, elegir el Prensado Isostático en Frío es una inversión en la calidad de la pieza, la uniformidad y la libertad geométrica.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Densidad Uniforme | Elimina gradientes de densidad y tensiones internas para una compactación uniforme. |

| Alta Densidad en Verde | Logra piezas pre-sinterizadas más densas, lo que reduce huecos y defectos. |

| Flexibilidad de Forma | Maneja formas complejas, irregulares y de alta relación de aspecto fácilmente. |

| Sinterización Predecible | Asegura una contracción uniforme, minimizando la deformación y el agrietamiento. |

| Resistencia en Verde Mejorada | Proporciona piezas robustas para un manejo seguro antes de la sinterización final. |

¿Listo para elevar su producción de pastillas con Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidas prensas isostáticas, para ofrecer resultados precisos y uniformes para sus necesidades de laboratorio. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su resistencia y eficiencia del material.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuáles son las características del proceso de prensado isostático? Logre una densidad uniforme para piezas complejas

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al