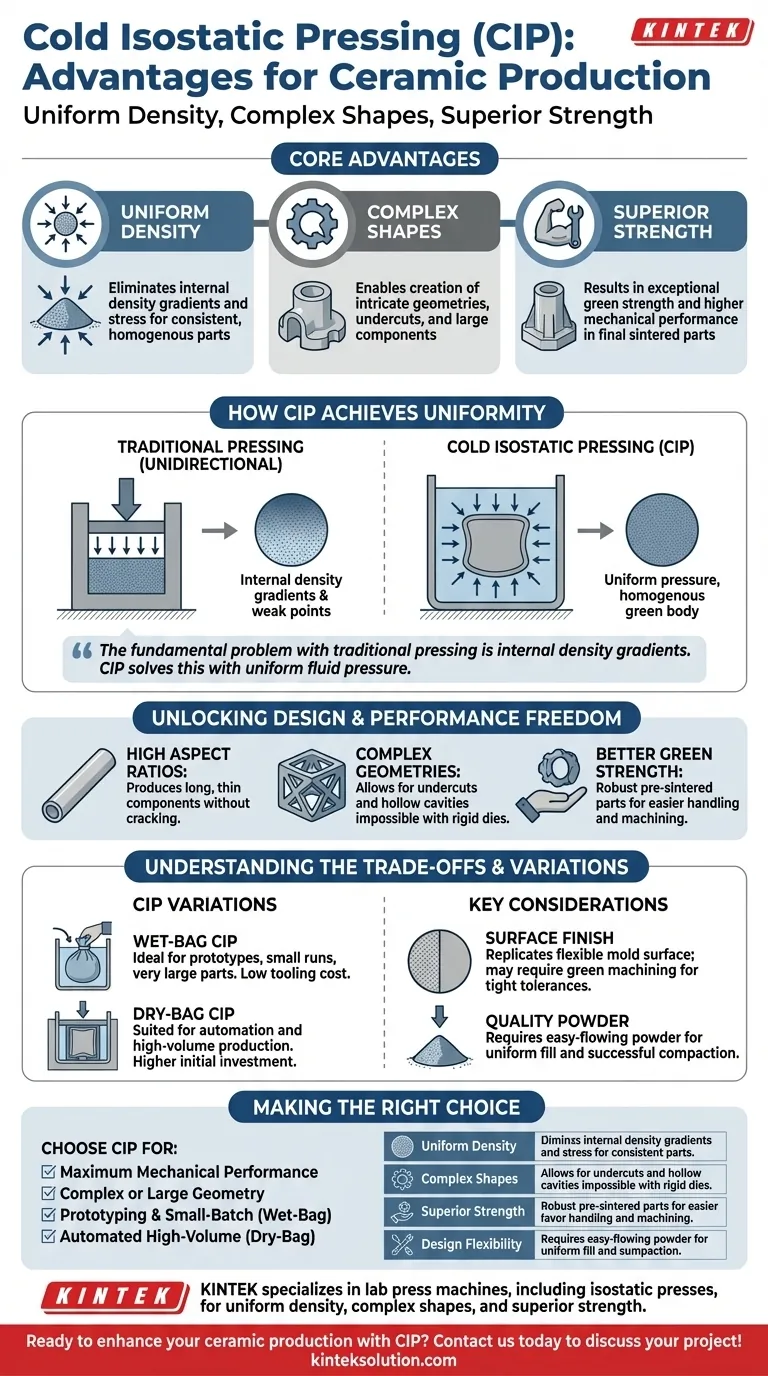

En esencia, el Prensado Isostático en Frío (CIP) ofrece tres ventajas principales para la producción de cerámica: logra una densidad excepcionalmente uniforme, permite la creación de formas complejas imposibles con otros métodos y da como resultado una resistencia mecánica superior en la pieza sinterizada final. Esto se logra aplicando presión igual desde todas las direcciones a un polvo cerámico encerrado en un molde flexible.

El problema fundamental del prensado tradicional unidireccional es que crea gradientes de densidad interna y tensión, que se convierten en puntos débiles en el producto final. El CIP resuelve esto utilizando un fluido para aplicar presión uniformemente desde todos los lados, creando un componente presinterizado homogéneo y más fuerte y desbloqueando nuevas posibilidades en el diseño cerámico.

Cómo el CIP logra una uniformidad superior

La característica definitoria del CIP es la aplicación de presión isostática. Este principio es la fuente de sus beneficios más significativos sobre las técnicas de prensado convencionales.

El Principio de la Presión Isostática

A diferencia del prensado uniaxial, donde la fuerza se aplica desde una o dos direcciones (como un pistón), el CIP sumerge el componente en un fluido. Luego, este fluido se presuriza, ejerciendo una fuerza igual y simultánea sobre cada superficie del molde flexible que contiene el polvo cerámico.

Este proceso elimina la fricción interna y las fuerzas de cizallamiento que causan variaciones de densidad en los métodos de compactación tradicionales.

Eliminación de Gradientes de Densidad

Debido a que la presión es uniforme, el polvo cerámico se compacta consistentemente en todo su volumen. Esto evita la formación de gradientes de densidad, comunes en piezas prensadas uniaxialmente donde las áreas más cercanas al punzón son más densas que el centro.

Una pieza sin estos gradientes está libre de las tensiones internas que pueden provocar grietas durante la manipulación, el secado o la etapa final de cocción (sinterización).

El Impacto en la Sinterización

La uniformidad de la pieza presinterizada, conocida como cuerpo "verde", es fundamental. Un cuerpo verde homogéneo se contrae de manera predecible y uniforme durante la sinterización.

Esto conduce a una mayor precisión dimensional, menor alabeo y una tasa de rechazo mucho menor para los componentes terminados.

Desbloqueando la Libertad de Diseño y Rendimiento

La naturaleza única del proceso CIP se traduce directamente en una mayor libertad para diseñadores e ingenieros, lo que permite piezas geométricamente complejas, grandes o que requieren un alto rendimiento.

Geometrías Complejas y Socavados

Dado que el polvo se contiene en un molde flexible y elástico en lugar de una matriz de acero rígida, el CIP puede producir piezas con formas intrincadas, socavados y cavidades huecas. Esto abre la puerta a diseños que de otro modo requerirían unir múltiples componentes.

Altas Relaciones de Aspecto

El CIP sobresale en la producción de piezas con una alta relación de aspecto, como tubos, varillas o placas largas y delgadas. La presión uniforme previene las grietas y las variaciones de densidad que afectan a dichas formas cuando se fabrican con prensado unidireccional.

Resistencia Verde y Final Superior

La alta densidad uniforme de una pieza CIP resulta en una excepcional resistencia en estado verde. Esto significa que el componente es lo suficientemente robusto como para manipularse, moverse e incluso mecanizarse antes del paso final de sinterización, lo que reduce el daño durante el proceso.

Después de la sinterización, esta uniformidad inicial se traduce en propiedades mecánicas mejoradas, incluida una mayor resistencia y ductilidad del material, lo que hace que las piezas sean más fiables en aplicaciones exigentes.

Comprender las Compensaciones y Variaciones del Proceso

Aunque es potente, el CIP no es una solución universal. Comprender sus variaciones y limitaciones es clave para utilizarlo eficazmente.

CIP de Bolsa Húmeda frente a Bolsa Seca

El proceso generalmente se divide en dos categorías. El CIP de bolsa húmeda implica colocar manualmente el molde sellado en el recipiente a presión, lo que lo hace ideal para prototipos, tiradas de producción pequeñas y piezas muy grandes debido a su bajo coste de utillaje.

El CIP de bolsa seca integra el molde directamente en el recipiente a presión, lo que permite tiempos de ciclo mucho más rápidos y automatización. Este método es adecuado para una producción de mayor volumen, pero requiere una inversión inicial significativamente mayor en utillaje dedicado.

Acabado Superficial y Tolerancias

El acabado superficial de una pieza directamente del proceso CIP es una réplica de la superficie interior del molde flexible. Normalmente, no es tan liso como el de una pieza hecha con una matriz de acero pulido.

Para aplicaciones que requieren tolerancias dimensionales muy estrictas, a menudo se realiza un paso secundario de mecanizado en verde antes de la sinterización para lograr la forma final precisa.

La Necesidad de Polvo de Calidad

El éxito del CIP depende de que el polvo cerámico fluya fácilmente y llene el molde flexible uniformemente antes de aplicar la presión. Los polvos con malas características de flujo pueden provocar huecos y un llenado inicial inconsistente, socavando los beneficios del proceso.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el CIP depende totalmente de los requisitos específicos de su componente y sus objetivos de producción.

- Si su enfoque principal es el rendimiento mecánico máximo: Elija CIP para crear piezas con la densidad uniforme y la resistencia más altas posibles para aplicaciones críticas y de alta tensión.

- Si su enfoque principal es una geometría compleja o grande: El CIP es a menudo el único método viable para producir formas intrincadas, socavados o componentes muy grandes que no se pueden fabricar en una matriz rígida.

- Si su enfoque principal es la creación de prototipos y la producción en lotes pequeños: El CIP de bolsa húmeda proporciona una ruta rentable para producir y probar piezas cerámicas de alta calidad sin invertir en costosos utillajes duros.

- Si su enfoque principal es la producción automatizada de alto volumen: El CIP de bolsa seca es una excelente opción para fabricar eficientemente piezas complejas a escala, siempre que la inversión inicial en utillaje esté justificada.

Al comprender cómo la presión isostática crea un cuerpo verde superior, puede aprovechar el CIP para producir componentes cerámicos más fuertes, más fiables y más complejos.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Densidad Uniforme | Elimina los gradientes de densidad y las tensiones internas para una compactación constante. |

| Formas Complejas | Permite la producción de geometrías intrincadas, socavados y altas relaciones de aspecto. |

| Resistencia Superior | Resulta en mayor resistencia mecánica y fiabilidad en las piezas sinterizadas. |

| Flexibilidad de Diseño | Permite la creación de prototipos y la producción de componentes grandes o complejos con facilidad. |

¿Listo para mejorar su producción cerámica con Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas las prensas isostáticas, para ayudar a los laboratorios a lograr densidad uniforme, formas complejas y resistencia superior en sus componentes cerámicos. Nuestras soluciones se adaptan a sus necesidades de creación de prototipos y producción, garantizando un alto rendimiento y eficiencia. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?