En el mundo de la metalurgia de polvos, el prensado isostático en frío (CIP) de bolsa seca se distingue por tres ventajas principales: limpieza superior, tiempos de ciclo excepcionalmente rápidos y un alto grado de idoneidad para la automatización. Su diseño único, donde una membrana flexible se integra permanentemente en el recipiente a presión, aísla el molde del fluido presurizador, permitiendo un proceso optimizado ideal para la fabricación de alto volumen.

La distinción principal del CIP de bolsa seca es su optimización para la velocidad y la repetibilidad. Si bien todos los métodos de CIP producen piezas con una densidad alta y uniforme, la tecnología de bolsa seca sacrifica la flexibilidad geométrica de su contraparte de "bolsa húmeda" para lograr los ciclos rápidos, limpios y automatizados necesarios para una producción en masa rentable.

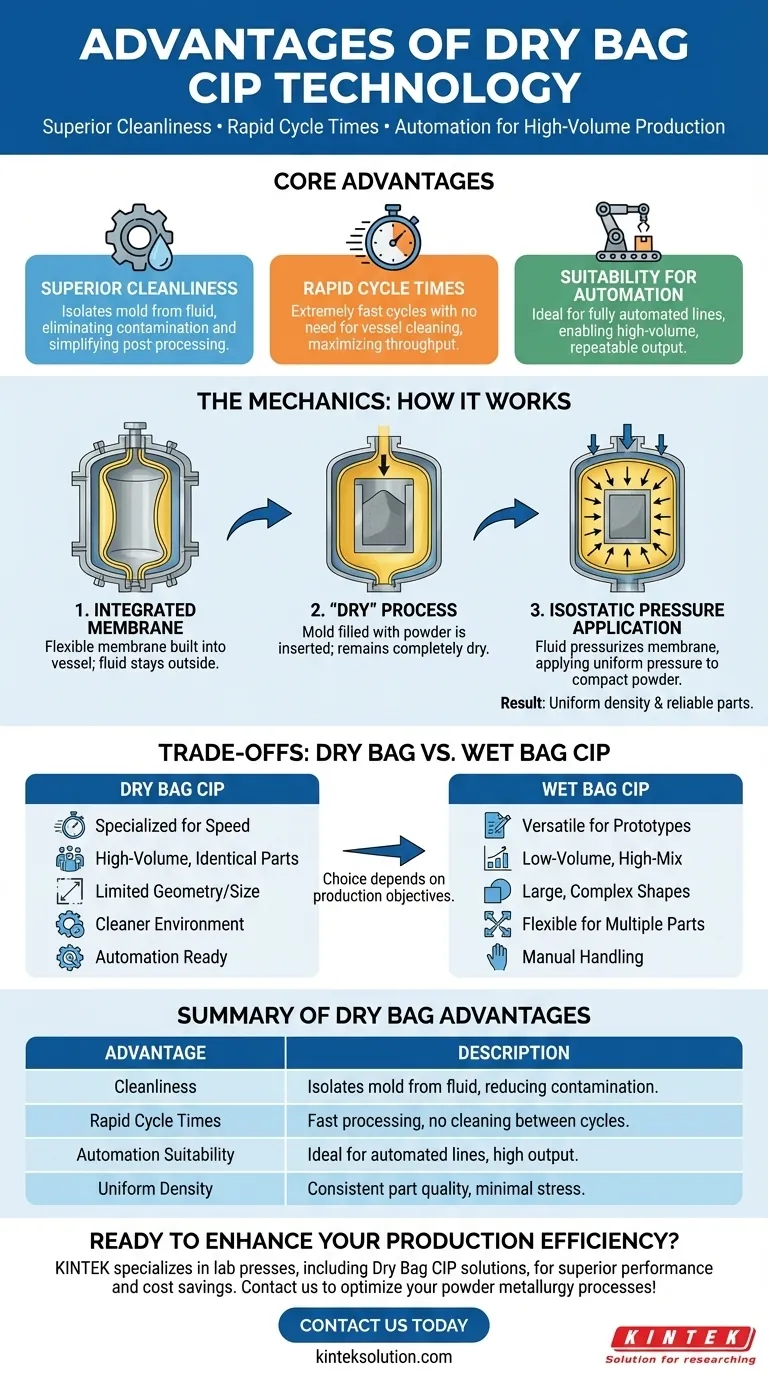

La mecánica del CIP de bolsa seca

Para apreciar sus ventajas, es esencial comprender cómo funciona fundamentalmente el CIP de bolsa seca y cómo difiere de otros métodos. La innovación reside en la construcción del recipiente.

El diseño de membrana integrada

En el corazón de un sistema de bolsa seca hay una membrana flexible y duradera que es un componente integrado del recipiente a presión. Esta membrana crea eficazmente una barrera permanente y sellada.

El fluido presurizador (típicamente aceite o agua) llena el espacio entre la pared del recipiente de acero y el exterior de esta membrana, pero nunca toca el molde ni el polvo.

El proceso "seco"

Un molde, a menudo llamado "bolsa seca", se llena con polvo y se sella. Luego se inserta en la cavidad dentro de la membrana integrada.

Cuando el sistema se activa, el fluido presuriza la membrana, que a su vez se colapsa uniformemente alrededor del molde. Esto transmite presión isostática —presión igual desde todas las direcciones— para compactar el polvo. El molde en sí permanece completamente seco.

Aplicación de presión isostática

Al igual que todos los procesos CIP, la aplicación de presión desde todos los lados produce componentes con una densidad uniforme excepcionalmente alta y un estrés interno mínimo. Esto conduce a una contracción predecible durante el sinterizado posterior y crea piezas finales fuertes y confiables, incluidas aquellas con formas irregulares o perfiles largos y delgados.

Ventajas clave para la producción de alto volumen

El diseño del CIP de bolsa seca se traduce directamente en beneficios que son críticos para cualquier entorno de producción en masa. Todo el proceso está diseñado para la eficiencia y la repetibilidad.

Velocidad de ciclo inigualable

Esta es la ventaja más significativa. Debido a que el fluido presurizador está contenido permanentemente y el molde simplemente se inserta y se retira, los tiempos de ciclo son extremadamente rápidos. No hay necesidad de descontaminar piezas o limpiar el recipiente entre ciclos, lo que es un cuello de botella importante en otros sistemas.

Limpieza superior y reducción de la contaminación

Al aislar el molde del fluido, el CIP de bolsa seca elimina una fuente principal de contaminación. Esto resulta en un ambiente de trabajo más limpio, menos limpieza de las piezas después del procesamiento y un riesgo significativamente reducido de contaminación cruzada entre diferentes lotes de polvo.

Diseñado para la automatización

La combinación de ciclos rápidos y un proceso de carga/descarga simple y repetible hace que la tecnología de bolsa seca sea perfectamente adecuada para líneas de producción totalmente automatizadas. Los robots u otros sistemas de manipulación pueden gestionar todo el flujo de trabajo, desde el llenado de moldes hasta la expulsión de las piezas "en verde" prensadas, con una mínima intervención humana.

Comprendiendo las compensaciones: bolsa seca frente a bolsa húmeda

Ninguna tecnología es superior en todas las situaciones. Las ventajas del CIP de bolsa seca conllevan compensaciones específicas, particularmente en comparación con el método CIP de bolsa húmeda, más flexible.

La limitación de la geometría de las piezas

Las prensas de bolsa seca están construidas para acomodar un rango específico de tamaños de molde. El diseño de membrana integrada, aunque eficiente, limita inherentemente el tamaño y la forma máximos de las piezas que se pueden producir. El CIP de bolsa húmeda, donde un molde de caucho independiente se sumerge en un recipiente lleno de fluido, ofrece una flexibilidad mucho mayor para producir componentes muy grandes o de formas intrincadas.

Menor flexibilidad en las tiradas de producción

Los sistemas de bolsa seca están optimizados para producir miles de piezas idénticas en secuencia. En contraste, los sistemas de bolsa húmeda sobresalen en la producción de bajo volumen y alta mezcla. En un solo ciclo de bolsa húmeda, se pueden procesar múltiples bolsas de diferentes formas y tamaños simultáneamente, lo que es imposible en una prensa de bolsa seca.

El enfoque en la repetición sobre la versatilidad

En última instancia, la elección se reduce a la especialización. La bolsa seca es una herramienta especializada para la repetición de alta velocidad. La bolsa húmeda es una herramienta versátil para la creación de prototipos, la producción en pequeños lotes y el manejo de componentes únicos o de gran tamaño.

Tomar la decisión correcta para su objetivo

Su elección entre la bolsa seca y otros métodos de CIP depende completamente de sus objetivos de producción específicos.

- Si su enfoque principal es la producción en masa y la velocidad: El CIP de bolsa seca es la elección clara debido a sus ciclos rápidos y automatizados y a la limpieza operativa.

- Si su enfoque principal es la creación de prototipos o la producción de piezas diversas: El CIP de bolsa húmeda ofrece una flexibilidad superior para manejar diversas formas, tamaños y series de pequeños lotes.

- Si su enfoque principal es la creación de componentes muy grandes o complejos: La capacidad del CIP de bolsa húmeda para acomodar moldes personalizados y de gran tamaño lo convierte en la tecnología más adecuada.

Al comprender esta compensación fundamental entre la velocidad especializada y la flexibilidad operativa, puede seleccionar con confianza la tecnología de prensado que se alinee con sus necesidades de fabricación.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Limpieza | Aísla el molde del fluido, reduciendo la contaminación y la limpieza posterior al procesamiento. |

| Tiempos de ciclo rápidos | Procesamiento rápido sin necesidad de limpiar el recipiente entre ciclos. |

| Idoneidad para la automatización | Ideal para líneas de producción automatizadas, lo que permite una producción repetible de alto volumen. |

| Densidad uniforme | Aplica presión isostática para una calidad de pieza constante y un estrés mínimo. |

¿Listo para mejorar la eficiencia de producción de su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de fabricación de alto volumen. Nuestras soluciones CIP de bolsa seca ofrecen limpieza superior, ciclos rápidos y automatización perfecta, lo que garantiza un rendimiento confiable y ahorros de costos. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar sus procesos de metalurgia de polvos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.