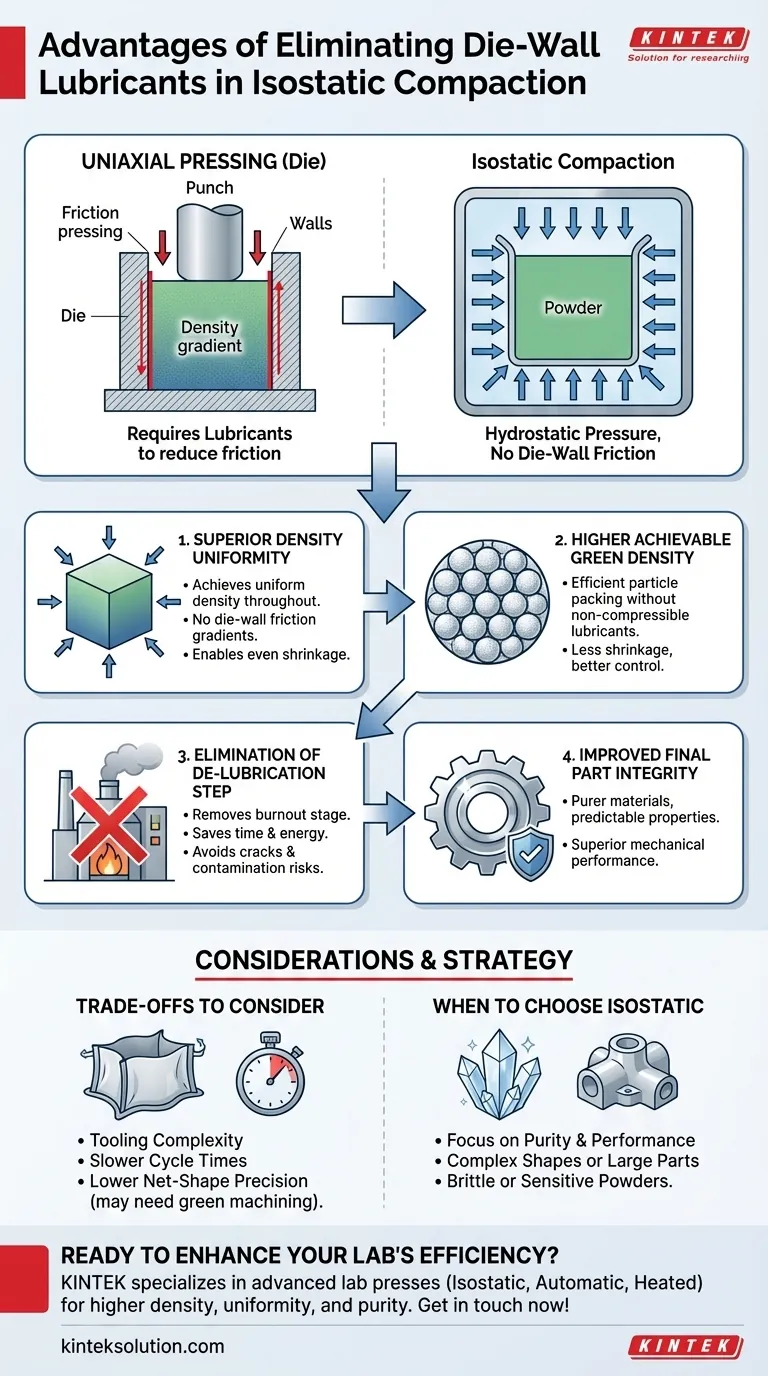

La eliminación de los lubricantes de la pared del molde mediante la compactación isostática proporciona tres ventajas principales sobre los métodos tradicionales de prensado de polvos. Este enfoque produce piezas con una densidad más alta y uniforme, evita toda la etapa de eliminación de lubricante antes de la sinterización y mejora significativamente la calidad y consistencia del componente final, especialmente cuando se trabaja con polvos finos o quebradizos.

El principal beneficio de la compactación isostática es su uso de presión hidrostática uniforme, lo que hace innecesarios los lubricantes de la pared del molde. Este diseño resuelve fundamentalmente los problemas de fricción, gradientes de densidad y contaminación inherentes al prensado uniaxial tradicional, lo que conduce a un proceso más simple y a una pieza "en verde" superior antes de la sinterización final.

El problema central: la fricción en la compactación de polvos

Para comprender los beneficios de eliminar los lubricantes, primero debemos entender por qué se utilizan en otros procesos, como el prensado uniaxial (de molde) convencional.

Por qué son necesarios los lubricantes en el prensado uniaxial

En el prensado uniaxial, la presión se aplica desde una o dos direcciones mediante punzones dentro de un molde rígido. Esto fuerza a las partículas de polvo contra las paredes estacionarias del molde.

Este movimiento crea una inmensa fricción, que se opone a la presión de compactación. Se añaden lubricantes al polvo o se recubren en la pared del molde para reducir esta fricción.

Los inconvenientes inherentes de los lubricantes

Aunque son necesarios para la compactación en molde, los lubricantes introducen problemas significativos. La fricción que pretenden reducir todavía causa gradientes de densidad, donde la pieza es menos densa cuanto más lejos está de la cara del punzón.

Además, el lubricante es una sustancia extraña que debe quemarse por completo antes de la sinterización. Este paso de deslubricación añade tiempo, coste energético y una gran posibilidad de introducir defectos como grietas o contaminación en la pieza final.

Ventajas clave de un proceso sin lubricantes

La compactación isostática aplica presión por igual desde todas las direcciones utilizando un medio fluido. Esto elimina la fuerza direccional y, por lo tanto, la fricción que requiere lubricantes.

Uniformidad de densidad superior

Debido a que la presión se aplica hidrostáticamente, cada parte de la masa de polvo se compacta por igual. No hay paredes de molde contra las que el polvo pueda rozar.

Esta ausencia total de fricción en la pared del molde da como resultado una pieza en verde con una densidad excepcionalmente uniforme, libre de los gradientes que afectan a los componentes prensados uniaxialmente.

Mayor densidad en verde alcanzable

Sin el lubricante no compresible mezclado en el polvo o ocupando espacio en la pared del molde, las partículas de polvo pueden empaquetarse de manera más eficiente.

A una presión de compactación dada, esto permite una mayor densidad "en verde" (la densidad de la pieza antes de la sinterización), lo que conduce a una menor contracción y un mejor control dimensional en el producto final.

Eliminación del paso de deslubricación

Eliminar la necesidad de lubricantes por completo suprime la etapa de quema. Esto simplifica el flujo de trabajo de fabricación, ahorrando tiempo y energía significativos.

Más importante aún, elimina un punto crítico de fallo. Se evitan por completo problemas como la quema incompleta, la contaminación por carbono o el agrietamiento por choque térmico durante la deslubricación.

Integridad mejorada de la pieza final

Los beneficios de una pieza en verde uniforme y de alta densidad se transmiten al componente sinterizado final. La densidad uniforme asegura una contracción predecible y uniforme, lo que reduce el riesgo de deformación o agrietamiento.

La ausencia de residuos de lubricante asegura una estructura de material más pura, lo que conduce a propiedades mecánicas y físicas superiores en la pieza terminada.

Comprensión de las compensaciones

Si bien las ventajas son significativas, elegir la compactación isostática no está exento de consideraciones. Es una solución adaptada a necesidades específicas.

Complejidad de las herramientas

El prensado isostático requiere un molde flexible y estanco a los fluidos o una "bolsa" para contener el polvo, que luego se coloca dentro de una cámara de alta presión. Estas herramientas pueden ser más complejas de diseñar y manipular que los moldes rígidos y simples utilizados en el prensado uniaxial.

Tiempos de ciclo

El proceso de llenado y sellado del molde flexible, su carga en la cámara de presión y la ejecución del ciclo de presurización puede ser más lento que la acción rápida y automatizada de una prensa de molde mecánica. Esto a menudo lo hace menos adecuado para la producción de muy alto volumen de piezas simples.

Precisión geométrica

Si bien es excelente para formas complejas, los moldes flexibles utilizados en el prensado isostático pueden no proporcionar la misma tolerancia dimensional de forma neta y ultraprecisa que un molde rígido mecanizado. Las piezas a menudo requieren algo de "mecanizado en verde" antes de la sinterización para cumplir con especificaciones estrictas.

Tomar la decisión correcta para su objetivo

La adopción de un proceso isostático sin lubricantes es una decisión estratégica impulsada por los requisitos del uso final del componente.

- Si su enfoque principal es la pureza y el rendimiento del material: El prensado isostático es superior porque elimina el riesgo de defectos y contaminación por la quema del lubricante.

- Si su enfoque principal es la producción de formas complejas o piezas grandes: La presión uniforme es ideal para crear componentes con altas relaciones de aspecto o geometrías intrincadas sin defectos relacionados con la densidad.

- Si su enfoque principal es la fiabilidad con polvos quebradizos o sensibles: Para materiales como las cerámicas avanzadas, eliminar la fricción de la pared del molde es la forma más eficaz de prevenir variaciones de densidad ocultas que pueden causar fallos.

En última instancia, renunciar a los lubricantes de la pared del molde mediante la compactación isostática es una estrategia poderosa para aplicaciones donde la integridad y uniformidad de la pieza final no pueden verse comprometidas.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Uniformidad de densidad superior | Logra una densidad uniforme sin gradientes inducidos por la fricción, asegurando una contracción uniforme y defectos reducidos. |

| Mayor densidad en verde | Permite un mejor empaquetamiento de partículas para una mayor densidad, lo que conduce a una menor contracción y un mejor control dimensional. |

| Eliminación de la deslubricación | Elimina la necesidad de quemar el lubricante, ahorrando tiempo, energía y evitando riesgos de contaminación o agrietamiento. |

| Integridad mejorada de la pieza final | Resulta en materiales más puros y propiedades predecibles, mejorando el rendimiento mecánico y físico. |

¿Listo para mejorar la eficiencia de su laboratorio con compactación sin lubricantes? KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluidas prensas isostáticas, prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para ofrecer mayor densidad, uniformidad y pureza para sus materiales. Póngase en contacto con nosotros hoy mismo para analizar cómo nuestras soluciones pueden satisfacer las necesidades de su laboratorio e impulsar la calidad de sus piezas: ¡póngase en contacto ahora!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio