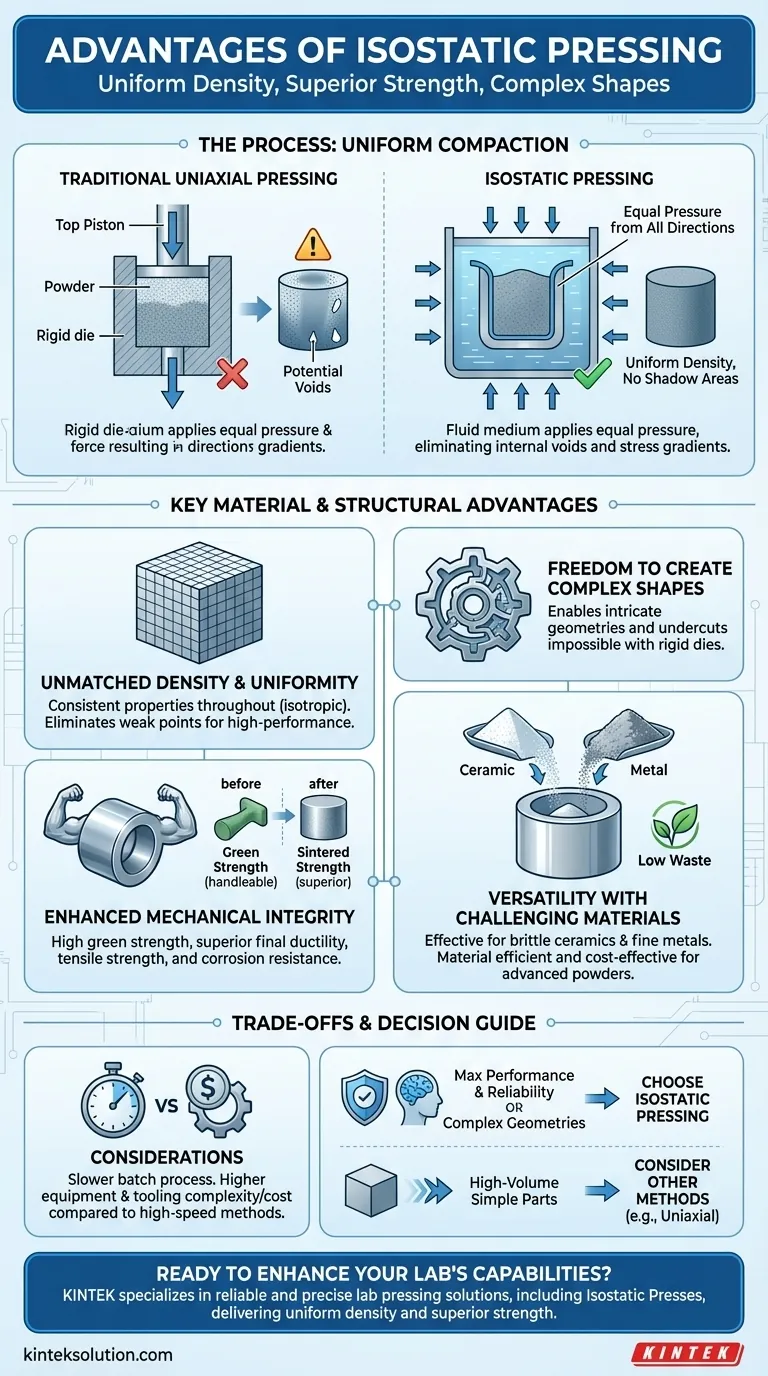

La principal ventaja del prensado isostático es su capacidad para producir componentes con una densidad muy uniforme y una resistencia mecánica superior, incluso al tratar con formas complejas. Al aplicar presión igual desde todas las direcciones utilizando un medio fluido, el proceso elimina los vacíos internos y los gradientes de tensión comunes en otros métodos de compactación, lo que da como resultado un producto final más robusto y fiable.

Mientras que el prensado tradicional aplica la fuerza desde una dirección, el prensado isostático envuelve un componente en presión uniforme. Esta diferencia fundamental es la clave para crear piezas con propiedades isótropas (uniformes en todas las direcciones) y geometrías que de otro modo serían imposibles de fabricar a partir de polvos.

Cómo el prensado isostático logra resultados superiores

Para comprender las ventajas, primero debe comprender el proceso. El prensado isostático compacta el material en polvo encerrándolo en un molde flexible y sumergiéndolo en un fluido que luego se presuriza.

El principio de compactación uniforme

A diferencia del prensado uniaxial, que comprime el polvo a lo largo de un solo eje, el prensado isostático utiliza un líquido o gas para aplicar fuerza por igual a cada superficie del componente.

Esto asegura que el polvo se compacte uniformemente en todo su volumen, independientemente de la complejidad o el tamaño de la pieza. No hay áreas "en sombra" que reciban menos presión.

Eliminación de defectos internos

La aplicación uniforme de la presión exprime eficazmente las bolsas de aire y previene la formación de huecos dentro del material.

Esta reducción de la porosidad es la razón principal del aumento significativo de la densidad y la relativa ausencia de defectos internos que pueden comprometer la integridad estructural de una pieza.

Ventajas clave de material y estructurales

El método único de prensado isostático se traduce directamente en varios beneficios críticos para el producto final, desde su estructura interna hasta su forma externa.

Densidad y uniformidad inigualables

El beneficio más significativo es la creación de una pieza muy densa y excepcionalmente uniforme. Esta uniformidad significa que las propiedades del material, como la resistencia y la resistencia al desgaste, son consistentes en todo el componente.

Esta calidad isotrópica es fundamental para aplicaciones de alto rendimiento donde los puntos débiles impredecibles no son una opción.

Libertad para crear formas complejas

Dado que la presión no la aplica una matriz rígida, el prensado isostático permite la formación de piezas con geometrías intrincadas, socavados y secciones transversales variables.

Esta capacidad lo hace ideal para producir componentes que serían difíciles o imposibles de crear mediante métodos tradicionales de compactación en matriz.

Integridad mecánica mejorada

Las piezas comienzan con una alta resistencia en verde, lo que significa que son lo suficientemente fuertes como para manipularse y mecanizarse antes del paso final de endurecimiento (sinterización).

Después de la sinterización, las piezas finales exhiben propiedades mecánicas superiores, incluida una mayor ductilidad, resistencia a la tracción y resistencia a la corrosión, ya que la estructura densa y uniforme minimiza los posibles puntos de fallo.

Versatilidad con materiales desafiantes

El proceso es excepcionalmente eficaz para compactar polvos que tradicionalmente son difíciles de manejar, como cerámicas frágiles o polvos metálicos muy finos.

También es muy eficiente, minimizando el desperdicio de material. Esto lo convierte en una opción rentable para materiales caros o avanzados.

Comprensión de las compensaciones

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer dónde el prensado isostático podría no ser la opción óptima.

Velocidad del proceso y rendimiento

El prensado isostático es típicamente un proceso por lotes, que puede ser más lento que los métodos continuos de alta velocidad como el prensado en matriz uniaxial.

Para la producción de muy gran volumen de formas simples, otros métodos a menudo proporcionan un menor costo por pieza debido a tiempos de ciclo más rápidos.

Complejidad de herramientas y equipos

El proceso requiere equipos especializados, como recipientes de alta presión y moldes flexibles, a menudo desechables.

La inversión de capital inicial y el costo recurrente de las herramientas pueden ser mayores en comparación con las técnicas de compactación más simples, lo que debe tenerse en cuenta en el análisis de costos general.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado isostático es la opción superior para crear componentes críticos con densidad y resistencia uniformes.

- Si su enfoque principal es la fabricación de geometrías complejas: Este método proporciona la libertad de diseño que la compactación en matriz no puede ofrecer, permitiendo diseños de piezas intrincados e innovadores.

- Si su enfoque principal es la producción de alto volumen de piezas simples: Un método más simple y rápido como el prensado uniaxial será probablemente más rentable.

En última instancia, elegir el prensado isostático es una inversión en la integridad del material y la posibilidad de diseño.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Densidad uniforme | Produce piezas con densidad constante en todo, eliminando vacíos y gradientes de tensión. |

| Resistencia mecánica superior | Mejora la resistencia a la tracción, la ductilidad y la resistencia a la corrosión para un rendimiento fiable. |

| Capacidad de formas complejas | Permite la fabricación de geometrías intrincadas y socavados no posibles con otros métodos. |

| Versatilidad con materiales | Eficaz para cerámicas frágiles y polvos metálicos finos, reduciendo el desperdicio de material. |

| Alta resistencia en verde | Permite la manipulación y el mecanizado antes de la sinterización final, mejorando la eficiencia del proceso. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado fiables y precisas? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas isostáticas, prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades únicas de los laboratorios. Nuestro equipo ofrece densidad uniforme, resistencia superior y la flexibilidad para manejar formas complejas, asegurando que sus materiales rindan al máximo. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural