La principal ventaja de una prensa de laboratorio calentada para sinterizar electrolitos NASICON es la aplicación simultánea de alta temperatura y presión uniaxial. A diferencia de la sinterización convencional, que se basa principalmente en la energía térmica para fusionar partículas, este método introduce una fuerza impulsora mecánica que acelera significativamente la densificación. Esto permite la fabricación de pastillas cerámicas casi completamente densas a temperaturas más bajas y en tiempos más cortos, lo que resulta directamente en una conductividad iónica superior.

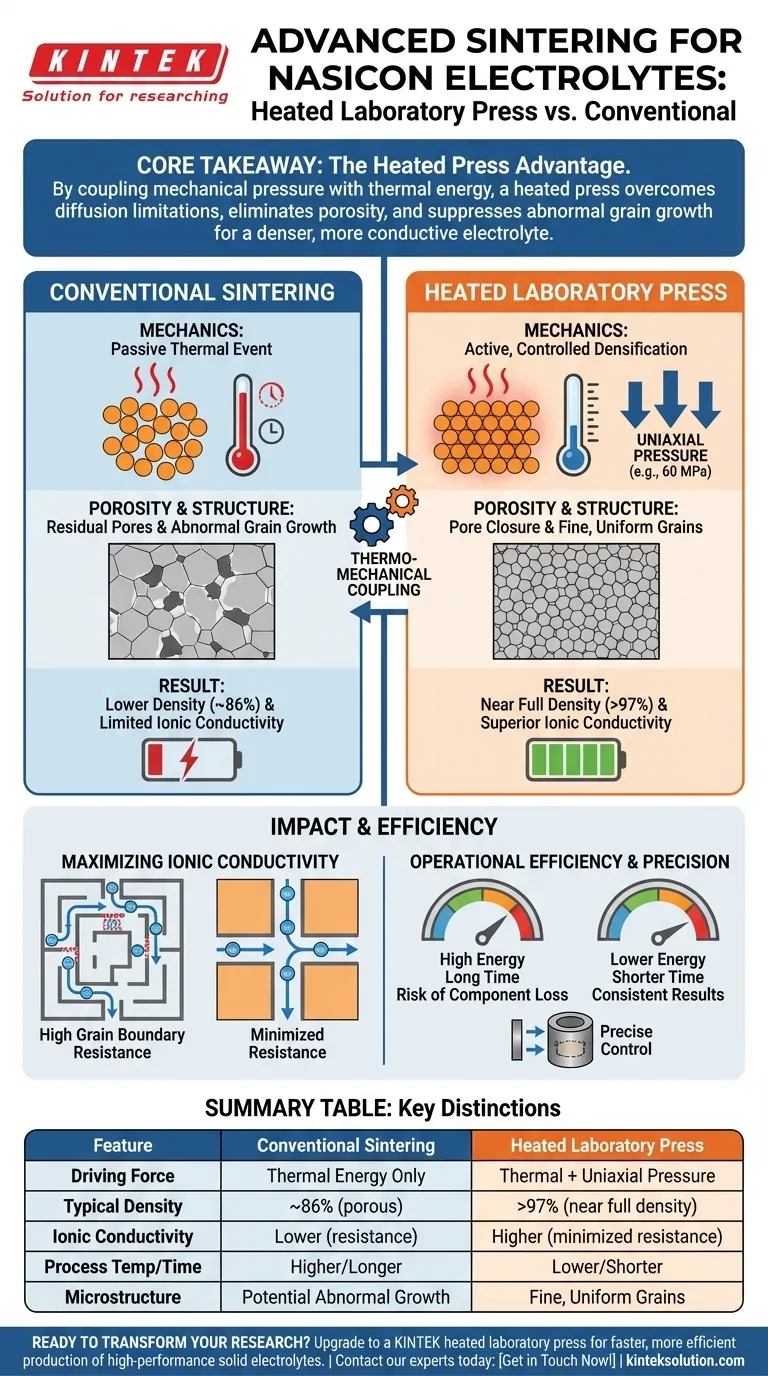

Conclusión Clave: Al acoplar la presión mecánica con la energía térmica, una prensa calentada supera las limitaciones de difusión de la sinterización convencional. Elimina la porosidad y suprime el crecimiento anormal de los granos, creando un electrolito más denso y conductor con límites de grano más ajustados.

La Mecánica de la Densificación Mejorada

Acoplamiento Termomecánico

En la sinterización convencional, se confía en el calor para que las partículas se unan. Una prensa de laboratorio calentada (prensa en caliente) añade presión uniaxial (por ejemplo, 60 MPa) a esta ecuación.

Esta combinación crea un efecto sinérgico conocido como acoplamiento termomecánico. La presión fuerza físicamente a las partículas a unirse, mientras que el calor activa la difusión atómica.

Eliminación de la Porosidad Residual

La sinterización convencional a menudo deja poros microscópicos dentro del cuerpo cerámico. Estos vacíos actúan como barreras para el transporte de iones.

La presión externa aplicada por una prensa calentada fuerza el cierre de estos poros residuales. Esto conduce a densidades relativas que se acercan al máximo teórico (por ejemplo, aumentando de ~86% a más del 97%), lo cual es difícil de lograr con la sinterización sin presión.

Impacto en el Rendimiento del Material

Maximización de la Conductividad Iónica

La densidad de un electrolito NASICON está directamente relacionada con su rendimiento. Una mayor densidad significa menos poros y límites de grano más ajustados.

Al minimizar la resistencia en los límites de grano, el proceso de prensado en caliente abre un camino más claro para los iones. Esto conduce a una mejora sustancial en la conductividad iónica del electrolito a temperatura ambiente.

Supresión del Crecimiento Anormal de Granos

Las altas temperaturas requeridas en la sinterización convencional a veces pueden hacer que los granos crezcan de manera incontrolada, lo que degrada la resistencia mecánica.

Dado que una prensa calentada promueve la densificación a temperaturas más bajas o a velocidades más rápidas, suprime eficazmente el crecimiento anormal de los granos. Esto da como resultado una microestructura fina y uniforme que mejora tanto la integridad mecánica como la estabilidad electroquímica de la pastilla.

Eficiencia Operacional y Precisión

Reducción del Presupuesto Térmico

La sinterización convencional a menudo requiere una exposición prolongada a calor extremo para lograr la densidad.

Una prensa calentada logra resultados similares o mejores con un tiempo de procesamiento reducido y, a menudo, a temperaturas más bajas. Esta eficiencia no solo ahorra energía, sino que también reduce el riesgo de pérdida de componentes volátiles (común en algunas composiciones cerámicas) durante ciclos de calentamiento largos.

Consistencia y Reproducibilidad

La precisión es fundamental para la fabricación de alta calidad. Una prensa hidráulica calentada ofrece un control preciso sobre el proceso de compresión y unión.

Esto garantiza resultados consistentes con una variación mínima entre lotes, proporcionando un método fiable para producir muestras de electrolitos estandarizadas para pruebas o producción.

Comprender las Distinciones (Compensaciones)

Presión Uniaxial vs. Isostática

Es importante distinguir una prensa calentada estándar de una Prensa Isostática en Caliente (HIP). Una prensa calentada estándar aplica presión uniaxial (de arriba y abajo).

Aunque superior a la sinterización convencional, la presión uniaxial puede no ser tan efectiva como la presión omnidireccional aplicada por una HIP (por ejemplo, 120+ MPa) para geometrías complejas. La HIP puede eliminar aún más los poros cerrados a través de la deformación plástica desde todos los lados, alcanzando potencialmente densidades aún mayores que la sola prensada uniaxial.

Tomando la Decisión Correcta para su Objetivo

Si está decidiendo entre la sinterización convencional y los métodos asistidos por presión, considere sus objetivos de rendimiento específicos.

- Si su principal objetivo es maximizar la conductividad: Elija la prensa calentada para minimizar la resistencia de los límites de grano y lograr una densidad cercana a la teórica.

- Si su principal objetivo es la eficiencia del proceso: Aproveche la prensa calentada para reducir los tiempos de sinterización y disminuir la temperatura requerida, evitando la pérdida de litio.

- Si su principal objetivo es la densidad final para aplicaciones críticas: Considere ir más allá de una prensa en caliente estándar a la Prensado Isostático en Caliente (HIP) para eliminar incluso los poros cerrados más pequeños a través de la presión omnidireccional.

Cambiar a una prensa de laboratorio calentada transforma el proceso de sinterización de un evento térmico pasivo a una estrategia de densificación activa y controlada.

Tabla Resumen:

| Característica | Sinterización Convencional | Prensa de Laboratorio Calentada |

|---|---|---|

| Fuerza Impulsora | Solo energía térmica | Energía térmica + Presión Uniaxial |

| Densidad Típica | ~86% (porosa) | >97% (densidad casi completa) |

| Conductividad Iónica | Menor (resistencia del límite de grano) | Mayor (resistencia minimizada) |

| Temperatura/Tiempo del Proceso | Mayor/Más Largo | Menor/Más Corto |

| Microestructura | Potencial de crecimiento anormal de granos | Granos finos y uniformes |

¿Listo para transformar su investigación y desarrollo de electrolitos NASICON?

Actualice de la sinterización convencional a una prensa de laboratorio calentada KINTEK y libere el potencial para una producción más rápida y eficiente de electrolitos sólidos de alto rendimiento. Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer el control preciso de temperatura y presión que necesita para lograr una densidad y conductividad iónica superiores, ahorrándole tiempo y energía al tiempo que previene la pérdida de componentes.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones especializadas de prensas de laboratorio pueden satisfacer sus objetivos de sinterización específicos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Qué es una prensa hidráulica calentada y cuáles son sus componentes principales? Descubra su potencia para el procesamiento de materiales

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas