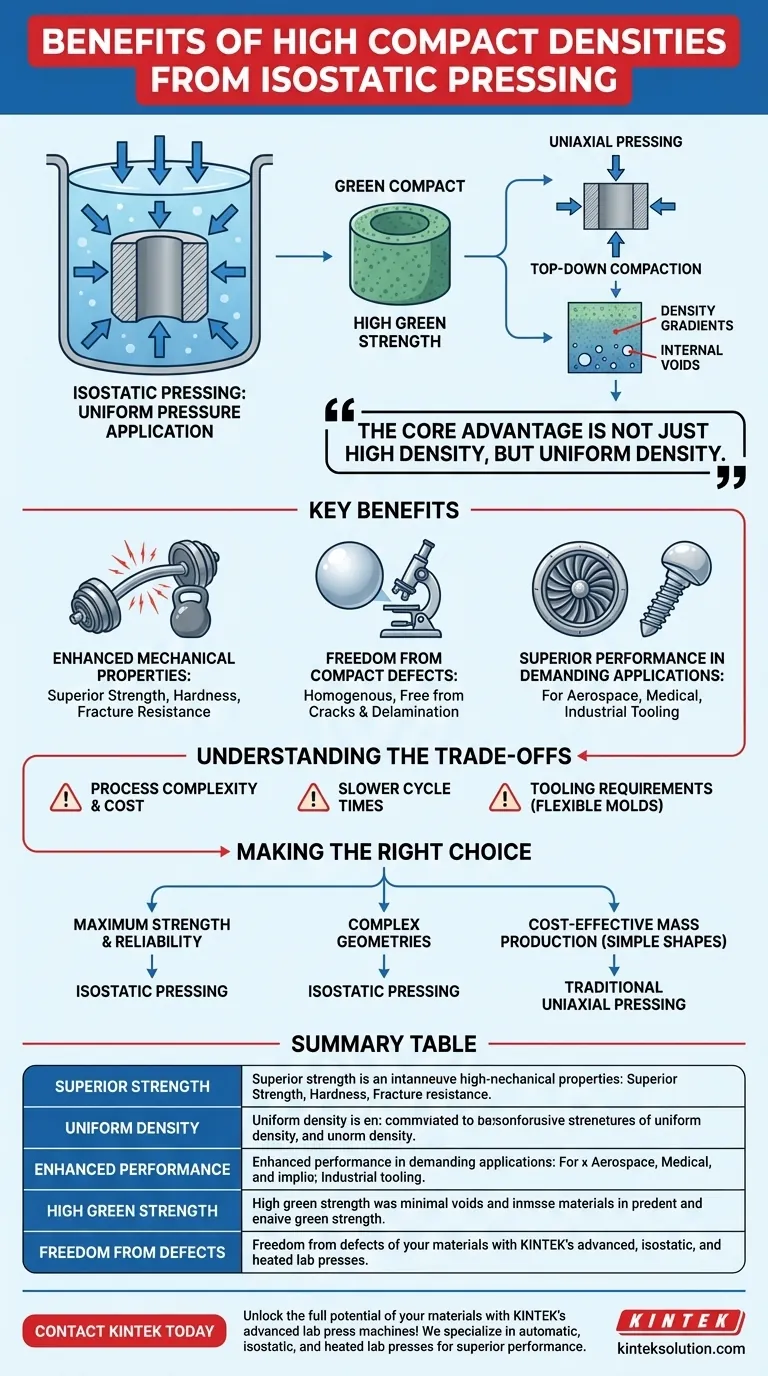

En esencia, las altas densidades de compactación logradas mediante el prensado isostático producen componentes con resistencia, uniformidad y rendimiento superiores. Al aplicar presión igual desde todas las direcciones, este método minimiza los vacíos internos y los defectos estructurales, lo que da como resultado un producto final significativamente más fiable y duradero que uno fabricado con técnicas de prensado convencionales.

La ventaja fundamental del prensado isostático no es solo lograr una alta densidad, sino lograr una densidad uniforme. Esta uniformidad elimina los puntos débiles internos y las inconsistencias que plagan otros métodos, desbloqueando propiedades mecánicas superiores y permitiendo la creación de piezas complejas y de alto rendimiento.

El Principio: Cómo el Prensado Isostático Proporciona Uniformidad

El prensado isostático funciona sumergiendo un componente, generalmente un polvo contenido en un molde flexible, en un fluido. Luego, este fluido se presuriza, ejerciendo una fuerza uniforme sobre cada superficie del componente simultáneamente.

Aplicación de Presión Uniforme

A diferencia del prensado uniaxial, que comprime un polvo desde una o solo dos direcciones, el prensado isostático utiliza un líquido o gas para aplicar presión uniformemente desde todos los lados. Esto elimina los gradientes de densidad y las posibles fracturas por cizallamiento comunes en los métodos de compactación de arriba hacia abajo.

Eliminación de la Porosidad Interna

La presión en todas las direcciones es increíblemente efectiva para colapsar los vacíos internos entre las partículas de polvo. Al minimizar esta porosidad, el proceso crea una masa densa y sólida, que es la base para mejorar las propiedades del material.

Alta "Resistencia en Verde"

La pieza sin cocer resultante, conocida como "compacto en verde", posee una resistencia y estabilidad excepcionalmente altas. Esta alta resistencia en verde hace que la pieza sea lo suficientemente robusta para manipularla y mecanizarla antes de la etapa final de sinterización o calentamiento, reduciendo el desperdicio y mejorando la eficiencia de fabricación.

Beneficios Clave de una Densidad Alta y Uniforme

La estructura densa y uniforme creada por el prensado isostático se traduce directamente en ventajas de rendimiento tangibles en el componente final.

Propiedades Mecánicas Mejoradas

La resistencia, dureza y resistencia a la fractura de un componente están directamente relacionadas con su densidad. Con menos poros actuando como posibles puntos de fallo, las piezas prensadas isostáticamente exhiben una durabilidad significativamente mejorada y una vida útil más larga bajo tensión.

Libre de Defectos de Compactación

Debido a que la presión se aplica de manera uniforme, el proceso evita las tensiones internas, grietas y deslaminaciones que pueden ocurrir durante el prensado uniaxial. La pieza final es más homogénea y está libre de fallas ocultas.

Rendimiento Superior en Aplicaciones Exigentes

Para industrias como la aeroespacial, los implantes médicos o las herramientas industriales, el fallo del material no es una opción. El prensado isostático garantiza que los componentes cumplan con los estándares de rendimiento y fiabilidad más estrictos al crear una estructura de material casi perfectamente consolidada.

Comprensión de las Compensaciones

Aunque es potente, el prensado isostático no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y Costo del Proceso

Los sistemas de prensado isostático, particularmente el Prensado Isostático en Caliente (HIP), que combina presión con alta temperatura, son más complejos y conllevan un mayor costo de capital que las prensas mecánicas convencionales.

Tiempos de Ciclo Más Lentos

El proceso de presurizar y despresurizar la cámara de fluido puede resultar en tiempos de ciclo más largos en comparación con la acción rápida de una prensa uniaxial, lo que lo hace menos adecuado para ciertas piezas de productos básicos de alto volumen y bajo costo.

Requisitos de Herramientas

La necesidad de moldes o contenedores flexibles y herméticos para contener el polvo añade una capa de diseño y consideración de materiales que no existe en los métodos de compactación por troquel más simples.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de compactación correcto depende completamente de los requisitos de rendimiento, la complejidad y las limitaciones de costo de su componente.

- Si su enfoque principal es la máxima resistencia y fiabilidad: El prensado isostático es la opción superior por su capacidad para producir piezas totalmente densas y sin defectos para aplicaciones críticas.

- Si su enfoque principal es producir geometrías complejas: El prensado isostático forma fácilmente formas intrincadas que son imposibles de lograr con los troqueles rígidos utilizados en el prensado uniaxial.

- Si su enfoque principal es la producción en masa rentable de formas simples: El prensado uniaxial tradicional a menudo proporciona un mejor equilibrio entre costo y velocidad, siempre que sus limitaciones de densidad sean aceptables para la aplicación.

En última instancia, elegir el proceso de fabricación correcto consiste en alinear las capacidades del método con sus objetivos de ingeniería específicos.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Resistencia Superior | La alta densidad minimiza los vacíos, mejorando la durabilidad y la resistencia a la fractura. |

| Densidad Uniforme | La presión igual desde todas las direcciones elimina los puntos débiles e inconsistencias. |

| Rendimiento Mejorado | Ideal para aplicaciones exigentes como la aeroespacial y los implantes médicos. |

| Alta Resistencia en Verde | Permite la manipulación y el mecanizado antes de la sinterización, reduciendo el desperdicio. |

| Libre de Defectos | Evita grietas y deslaminaciones comunes en el prensado uniaxial. |

¡Desbloquee todo el potencial de sus materiales con las máquinas de prensa de laboratorio avanzadas de KINTEK! Nos especializamos en prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas diseñadas para satisfacer las rigurosas demandas de los laboratorios. Nuestras soluciones ofrecen densidades altas y uniformes para una resistencia y fiabilidad superiores en aplicaciones críticas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es el propósito de usar una prensa isostática en caliente (WIP)? Optimizar el rendimiento de las baterías de estado sólido

- ¿Cuál es el papel clave de una Prensa Isostática en Caliente en la preparación de celdas de estado sólido a base de sulfuro? Eliminar Vacíos y Maximizar el Rendimiento

- ¿Cómo densifica el sistema de calentamiento interno de una Prensa Isostática Caliente (WIP) el pentaceno? Optimizar la Estabilidad del Material

- ¿Cuál es el mecanismo de una Prensa Isostática en Caliente (WIP) sobre el queso? Domina la Pasteurización en Frío para una Seguridad Superior

- ¿Cómo optimizan los sistemas de control de alta precisión de calentamiento y presión el WIP? Mejora la densidad e integridad del material