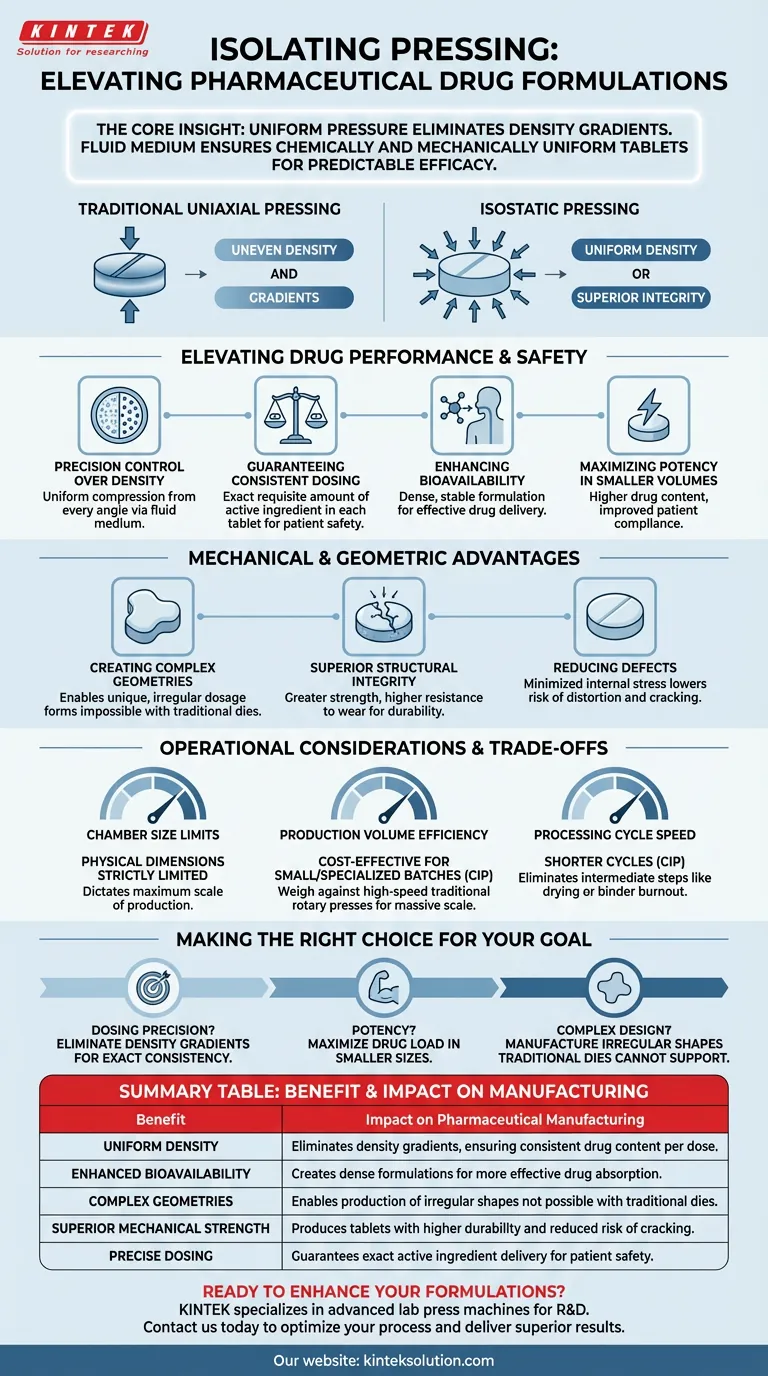

El prensado isostático mejora fundamentalmente la fabricación farmacéutica al aplicar una presión uniforme desde todas las direcciones, creando comprimidos y formulaciones con una densidad e integridad estructural superiores. Esta técnica aborda directamente los desafíos críticos en la administración de fármacos, permitiendo la producción de formulaciones de alta densidad que ofrecen una biodisponibilidad mejorada, un mayor contenido de fármaco por dosis y una consistencia de dosificación excepcional en comparación con los métodos tradicionales de prensado uniaxial.

La idea central: El valor principal del prensado isostático radica en su capacidad para eliminar los gradientes de densidad. Al utilizar un medio fluido para aplicar una presión igual en todas las superficies, los fabricantes pueden producir comprimidos química y mecánicamente uniformes, asegurando que cada dosis funcione exactamente como se pretende.

Mejora del rendimiento y la seguridad de los fármacos

La transición al prensado isostático a menudo está impulsada por la necesidad de una mayor precisión en los sistemas de administración de fármacos. Este método impacta la eficacia del producto final de tres maneras distintas.

Control de precisión sobre la densidad

En la fabricación tradicional, la presión se aplica desde una dirección, lo que a menudo resulta en una densidad desigual dentro de un comprimido. El prensado isostático utiliza un medio fluido para comprimir el polvo de manera uniforme desde todos los ángulos.

Garantía de dosificación consistente

Esta compresión uniforme es fundamental para la seguridad del paciente. Al eliminar las variaciones de densidad, el proceso garantiza que cada comprimido contenga la cantidad exacta requerida del ingrediente activo. Esto conduce a una dosificación confiable y consistente y a una eficacia terapéutica predecible para el paciente.

Mejora de la biodisponibilidad

El prensado isostático puede mejorar significativamente la biodisponibilidad de los compuestos farmacéuticos. El proceso crea una formulación densa y estable que facilita sistemas de administración de fármacos más eficaces. Esto permite que el cuerpo absorba el medicamento de manera más eficiente.

Maximización de la potencia en volúmenes más pequeños

Los fabricantes pueden lograr un mayor contenido de fármaco dentro de una forma de dosificación más pequeña. Esto es particularmente valioso para fármacos de alta potencia, donde la reducción del tamaño del comprimido mejora el cumplimiento del paciente sin sacrificar el impacto terapéutico.

Ventajas mecánicas y geométricas

Más allá de la química del fármaco, el prensado isostático ofrece importantes beneficios físicos durante la fabricación de formas de dosificación sólidas.

Creación de geometrías complejas

Las matrices tradicionales limitan los comprimidos a formas simples. El prensado isostático elimina estas restricciones, permitiendo la creación de formas complejas o irregulares. Esta flexibilidad permite a los ingenieros diseñar formas de dosificación únicas que antes eran difíciles o imposibles de fabricar.

Integridad estructural superior

La aplicación de presión uniforme da como resultado productos con propiedades mecánicas mejoradas. Los comprimidos producidos de esta manera exhiben una mayor resistencia y una mayor resistencia al desgaste. Esta durabilidad es vital para mantener la integridad del comprimido durante el embalaje, el transporte y la manipulación.

Reducción de defectos

Debido a que la presión se aplica de manera uniforme, los "gradientes de prensado" se reducen significativamente. Esta minimización del estrés interno reduce el riesgo de distorsión y agrietamiento en el producto final.

Consideraciones operativas y compensaciones

Si bien el prensado isostático ofrece resultados de alto rendimiento, es esencial comprender el contexto operativo en comparación con los métodos estándar.

Limitaciones del tamaño de la cámara

Las dimensiones físicas del producto final están estrictamente limitadas por el tamaño de la cámara de prensado. Si bien no existen límites teóricos inherentes al tamaño del componente, la maquinaria disponible dicta la escala máxima de producción.

Eficiencia del volumen de producción

El prensado isostático en frío (CIP) se destaca por ser particularmente rentable para tiradas de producción pequeñas. El bajo costo de los moldes lo convierte en una opción atractiva para lotes especializados o de bajo volumen. Sin embargo, para la producción masiva de productos básicos, esta economía debe sopesarse frente a las prensas rotativas tradicionales de alta velocidad.

Velocidad del ciclo de procesamiento

El CIP puede ofrecer tiempos de ciclo de procesamiento más cortos en comparación con algunos métodos alternativos. Esta eficiencia se obtiene al eliminar ciertos pasos intermedios, como el secado o la quema del aglutinante, lo que optimiza el flujo de trabajo de fabricación.

Tomar la decisión correcta para su objetivo

El prensado isostático no es un reemplazo universal para todas las tableteadoras, pero es la opción superior para aplicaciones de alto rendimiento.

- Si su enfoque principal es la precisión de la dosificación: Utilice este método para eliminar los gradientes de densidad y garantizar una consistencia exacta en la administración del ingrediente activo.

- Si su enfoque principal es la potencia: Elija el prensado isostático para maximizar la carga de fármaco en comprimidos de menor tamaño, mejorando la experiencia del paciente.

- Si su enfoque principal es el diseño complejo: Aproveche la presión del medio fluido para fabricar formas irregulares que las matrices tradicionales no pueden soportar.

Resumen: El prensado isostático transforma la producción farmacéutica al sustituir la fuerza mecánica por una presión hidráulica uniforme, entregando un producto más denso, más fuerte y biológicamente más eficaz.

Tabla resumen:

| Beneficio | Impacto en la fabricación farmacéutica |

|---|---|

| Densidad uniforme | Elimina los gradientes de densidad, asegurando un contenido de fármaco consistente por dosis. |

| Biodisponibilidad mejorada | Crea formulaciones densas para una absorción de fármacos más eficaz. |

| Geometrías complejas | Permite la producción de formas irregulares que no son posibles con matrices tradicionales. |

| Resistencia mecánica superior | Produce comprimidos con mayor durabilidad y menor riesgo de agrietamiento. |

| Dosificación precisa | Garantiza la entrega exacta del ingrediente activo para la seguridad del paciente. |

¿Listo para mejorar sus formulaciones farmacéuticas con comprimidos precisos y de alta densidad? KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluidas las prensas isostáticas, diseñadas para satisfacer las exigentes necesidades de investigación y desarrollo de laboratorio. Nuestro equipo garantiza una compresión uniforme, una biodisponibilidad mejorada y una dosificación consistente para sus formulaciones de fármacos más críticas. Contáctenos hoy para descubrir cómo nuestras soluciones pueden optimizar su proceso de fabricación y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad