En su esencia, la tecnología Dry Bag en el prensado isostático en frío (CIP) se define por su velocidad, automatización y diseño integrado. A diferencia de otros métodos, el molde flexible es un componente fijo dentro del recipiente de presión. Esto permite que el polvo se cargue directamente, se presurice y se expulse en una secuencia rápida y automatizada, lo que la convierte en la opción superior para la fabricación de alto volumen.

La diferencia fundamental en el CIP Dry Bag no es la presión, sino la arquitectura del proceso. Al integrar la membrana flexible en el propio recipiente, transforma un proceso manual y por lotes en un sistema de producción optimizado y continuo, ideal para la automatización.

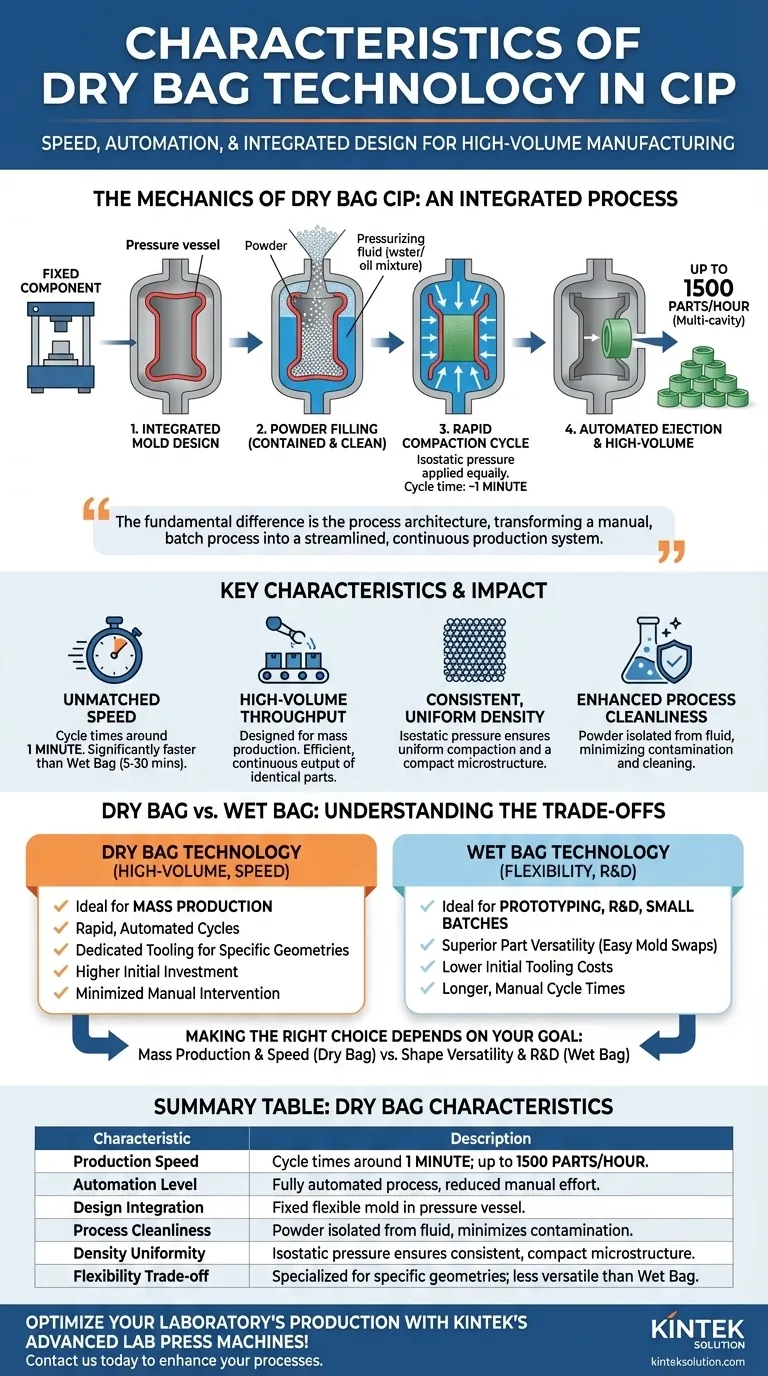

La mecánica del CIP Dry Bag: cómo funciona

Para comprender los beneficios de la tecnología Dry Bag, es esencial comprender su configuración mecánica única, que es fundamentalmente diferente del enfoque más tradicional del Wet Bag.

El diseño de molde integrado

En un sistema Dry Bag, el molde o membrana flexible y elástica no es una herramienta separada y de movimiento libre. En cambio, está construido directamente en el recipiente de presión, convirtiéndose en una parte integral de la máquina.

Un proceso contenido y limpio

El polvo se carga directamente en la cavidad de este molde fijo. El fluido presurizador (típicamente una mezcla de agua/aceite) está contenido en el recipiente pero permanece aislado del polvo por la membrana. El polvo y la pieza final nunca entran en contacto con el fluido, lo que hace que el proceso sea significativamente más limpio.

El ciclo de compactación rápido

Una vez que el molde está lleno, se aplica presión isostática al fluido, lo que a su vez comprime la membrana integrada de manera uniforme desde todos los lados. Esto compacta el polvo en una pieza sólida en estado verde. Todo este ciclo es extremadamente rápido, a menudo tarda solo alrededor de un minuto en completarse.

Diseñado para la automatización

Debido a que el molde es estacionario, todo el proceso, desde el llenado del polvo hasta la eyección de la pieza compactada, se presta perfectamente a la automatización. Este es el habilitador clave para sus altas tasas de producción, que pueden alcanzar hasta 1500 piezas por hora en sistemas de múltiples cavidades.

Características clave y su impacto

La mecánica única del CIP Dry Bag da como resultado directo varias ventajas operativas distintas, especialmente en comparación con su contraparte Wet Bag.

Velocidad de producción inigualable

La principal ventaja es la velocidad. Con tiempos de ciclo de alrededor de un minuto, la tecnología Dry Bag es drásticamente más rápida que el prensado Wet Bag, que puede tardar entre 5 y 30 minutos por ciclo.

Producción de alto volumen

La combinación de ciclos rápidos y automatización convierte al CIP Dry Bag en el estándar para la producción en masa. Está diseñado para producir un alto volumen de piezas idénticas de manera eficiente y continua.

Densidad consistente y uniforme

Como todo prensado isostático, la presión se aplica por igual desde todas las direcciones. Esto asegura que el polvo se compacte con una densidad muy uniforme y consistente, lo que lleva a un producto final fuerte y confiable con una microestructura compacta.

Mayor limpieza del proceso

Al aislar el polvo del fluido a presión, el CIP Dry Bag minimiza el riesgo de contaminación cruzada. También reduce drásticamente la necesidad de limpieza del recipiente y las piezas, optimizando el flujo de trabajo general de fabricación.

Comprendiendo las compensaciones: Dry Bag vs. Wet Bag

La elección de la tecnología Dry Bag implica una clara compensación entre la velocidad de producción y la flexibilidad operativa. No es universalmente superior; está especializada.

Flexibilidad y geometría de la pieza

El CIP Wet Bag es mucho más versátil. Los moldes se llenan y sellan externamente, por lo que una sola prensa puede procesar una amplia variedad de formas y tamaños, simplemente cambiando los moldes. Las prensas Dry Bag suelen estar equipadas para una geometría de pieza específica, lo que las hace ineficientes para la producción de alto mix y bajo volumen.

Volumen y escala de producción

La elección es clara: Dry Bag es para producción en masa automatizada de alto volumen. Wet Bag es más adecuado para creación de prototipos, investigación y desarrollo, y tamaños de lotes pequeños a medianos donde los cambios frecuentes son necesarios.

Herramientas e inversión inicial

Configurar un sistema Dry Bag para una pieza específica requiere herramientas más complejas y dedicadas. Esto generalmente conduce a una mayor inversión inicial en comparación con las herramientas más simples y versátiles utilizadas en los sistemas Wet Bag.

Elegir la opción correcta para su objetivo

La selección del método CIP correcto depende completamente de sus objetivos de producción específicos, la complejidad de la pieza y el volumen requerido.

- Si su enfoque principal es la producción en masa y la velocidad: la tecnología Dry Bag es la elección definitiva debido a sus ciclos rápidos y altamente automatizados.

- Si su enfoque principal es la versatilidad de la forma y la I+D: la tecnología Wet Bag ofrece una flexibilidad superior para producir piezas diversas en lotes más pequeños y no continuos.

- Si su enfoque principal es maximizar el rendimiento para un solo diseño de pieza: la naturaleza dedicada y automatizada de un sistema Dry Bag ofrecerá la mayor producción.

- Si su enfoque principal es minimizar los costos iniciales de herramientas para múltiples tipos de piezas: los sistemas Wet Bag son más rentables para un entorno de producción de bajo volumen y alto mix.

En última instancia, comprender esta distinción entre un sistema dedicado de alta velocidad y un sistema flexible orientado a lotes es clave para utilizar el prensado isostático de manera efectiva.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Velocidad de producción | Tiempos de ciclo de alrededor de 1 minuto, ideal para un alto volumen de producción de hasta 1500 piezas/hora |

| Nivel de automatización | Proceso totalmente automatizado desde el llenado hasta la eyección, reduciendo la intervención manual |

| Integración del diseño | Molde flexible fijo en el recipiente de presión para una operación continua y optimizada |

| Limpieza del proceso | Polvo aislado del fluido, minimizando la contaminación y las necesidades de limpieza |

| Uniformidad de densidad | La presión isostática asegura una microestructura consistente y compacta en las piezas |

| Compensación de flexibilidad | Especializado para geometrías específicas, menos versátil que el CIP Wet Bag |

¡Optimice la producción de su laboratorio con las avanzadas máquinas de prensa de laboratorio de KINTEK! Ya sea que necesite una prensa de laboratorio automática, una prensa isostática o una prensa de laboratorio con calefacción, nuestras soluciones ofrecen eficiencia, precisión y fiabilidad inigualables para la fabricación de alto volumen. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y satisfacer sus necesidades específicas. ¡Construyamos juntos el futuro de la tecnología de laboratorio!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.