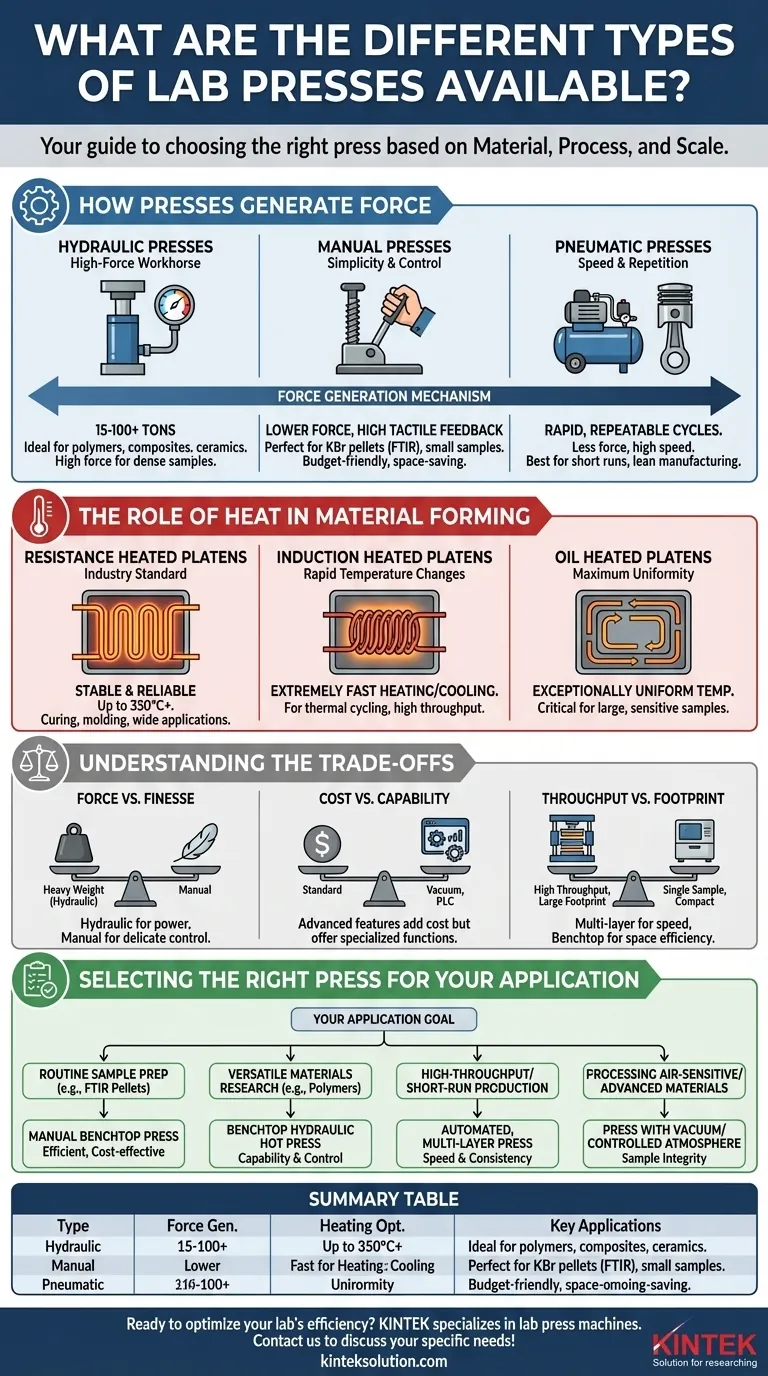

En esencia las prensas de laboratorio se clasifican por su método de generación de fuerza, su sistema de calentamiento y su nivel de automatización y funciones especializadas.Los principales tipos incluyen prensas manuales, hidráulicas y neumáticas, que pueden equiparse además con características como calentamiento por resistencia o inducción, control de vacío y placas multicapa para adaptarse a las necesidades específicas de procesamiento de materiales.

Lo más importante no es simplemente conocer los tipos de prensas, sino comprender que la elección ideal es función directa de tres variables: el material con el que trabaja, el proceso que necesita realizar, y la escala de su operación.

Cómo generan fuerza las prensas

La función principal de cualquier prensa de laboratorio es aplicar una fuerza de compresión controlada.El mecanismo utilizado para generar esta fuerza es la forma más fundamental de clasificarlas.

Prensas hidráulicas:El caballo de batalla de la alta fuerza

Las prensas hidráulicas utilizan un cilindro lleno de fluido para generar una fuerza inmensa, a menudo de entre 15 y más de 100 toneladas.Son el tipo más común para la investigación de materiales con polímeros, compuestos y cerámicas.

Su potencia las hace excepcionalmente versátiles para comprimir una amplia gama de materiales en muestras o probetas densas y uniformes.

Prensas manuales:Simplicidad y control

Las prensas manuales se accionan a mano, normalmente con una palanca o un mecanismo de tornillo.Ofrecen una fuerza menor, pero proporcionan una respuesta táctil y un control excelentes para tareas delicadas.

Son ideales para aplicaciones como la preparación de pequeños gránulos de KBr para espectroscopia FTIR, donde la consistencia y los tamaños de muestra pequeños son clave, y no es necesario aplicar una fuerza elevada.Su sencillo diseño también las convierte en una opción económica que ahorra espacio.

Prensas neumáticas:Velocidad y repetición

Las prensas neumáticas utilizan aire comprimido para accionar un pistón, proporcionando ciclos rápidos y altamente repetibles.Aunque suelen ofrecer menos fuerza que los sistemas hidráulicos, su velocidad es una gran ventaja.

Esto los hace idóneos para tiradas de producción cortas, entornos de fabricación ajustada o cualquier tarea de laboratorio que requiera acciones de prensado rápidas y repetitivas.

El papel del calor en el conformado de materiales

Para muchos materiales, sobre todo polímeros y compuestos, la presión por sí sola no es suficiente.Se necesita calor para fundir, curar o sinterizar el material durante la compresión.Esto se consigue con platos calentados.

Placas calentadas por resistencia:El estándar del sector

Este es el método de calentamiento más común, en el que los elementos de resistencia eléctrica están incrustados dentro de las pletinas.Proporcionan un calentamiento estable y fiable, con temperaturas que a menudo alcanzan los 350°C (662°F) o más.

Estas prensas son adecuadas para una amplia gama de aplicaciones, desde el curado de resinas termoestables hasta el moldeo de termoplásticos.

Platos calentados por inducción:Para cambios rápidos de temperatura

El calentamiento por inducción utiliza campos magnéticos para calentar directamente las placas.Este método permite velocidades de calentamiento y enfriamiento extremadamente rápidas en comparación con el calentamiento por resistencia estándar.

Esta capacidad es crucial para la investigación de materiales con requisitos específicos de ciclos térmicos o para aumentar el rendimiento de las muestras.

Platinas calentadas por aceite:Para una máxima uniformidad de la temperatura

En estos sistemas, el aceite calentado circula a través de canales en el interior de las platinas.Esto garantiza una distribución excepcionalmente uniforme de la temperatura por toda la superficie de la platina.

Este nivel de uniformidad es fundamental en el prensado de muestras de gran tamaño o térmicamente sensibles, en las que incluso pequeñas variaciones de temperatura podrían provocar defectos.

Comprender las ventajas y desventajas

La elección de una prensa implica un equilibrio entre capacidad, complejidad y coste.Cada elección tiene consecuencias directas en su flujo de trabajo.

Fuerza frente a delicadeza

Una potente prensa hidráulica es excelente para materiales densos, pero puede carecer del tacto delicado necesario para preparar muestras pequeñas y quebradizas.A prensa manual ofrece ese control, pero su fuerza es limitada y puede resultar físicamente exigente para trabajos de gran volumen.

Coste frente a capacidad

Las funciones avanzadas aumentan considerablemente el coste y la complejidad de una prensa.A cámara de vacío es esencial para prevenir la oxidación en materiales sensibles, pero es un gasto innecesario para el moldeo estándar de polímeros.Del mismo modo, un controlada por PLC es perfecta para garantizar la repetibilidad del proceso en la producción, pero es excesiva para tareas básicas de investigación.

Rendimiento frente a espacio ocupado

Las prensas multicapa pueden aumentar drásticamente el rendimiento al procesar varias muestras a la vez, pero suelen ser unidades grandes y de pie que requieren un espacio de laboratorio y una infraestructura eléctrica considerables.Una unidad unidad de sobremesa es mucho más fácil de acomodar, pero está limitada al procesamiento de una sola muestra.

Selección de la prensa adecuada para su aplicación

Su elección debe guiarse por su objetivo final.Céntrese en los requisitos de su material y proceso específicos.

- Si su objetivo principal es la preparación rutinaria de muestras (por ejemplo, pellets FTIR): Una simple prensa manual de sobremesa es la solución más eficaz y rentable.

- Si su objetivo principal es la investigación de materiales versátiles (por ejemplo, polímeros, materiales compuestos): Una prensa hidráulica en caliente de sobremesa con temperatura y presión programables ofrece el mejor equilibrio entre capacidad y control.

- Si su objetivo principal es la producción de alto rendimiento o tiradas cortas: Una prensa hidráulica o neumática multicapa automatizada le proporcionará la velocidad y consistencia necesarias.

- Si su objetivo principal es procesar materiales sensibles al aire o materiales avanzados: Para garantizar la integridad de las muestras, no es negociable disponer de una prensa con capacidades de vacío o atmósfera controlada.

En última instancia, la única forma de garantizar un resultado satisfactorio es adaptar las capacidades de la prensa a su aplicación específica.

Tabla resumen:

| Tipo | Generación de fuerza | Opciones de calentamiento | Aplicaciones clave |

|---|---|---|---|

| Manual | Manual (palanca/tornillo) | Normalmente sin calentar | Bolitas pequeñas de KBr para FTIR, muestras delicadas |

| Hidráulico | Cilindro lleno de fluido | Resistencia, inducción, aceite | Polímeros, materiales compuestos, cerámica, tareas de gran fuerza |

| Neumática | Aire comprimido | Resistencia, inducción | Ciclos rápidos, series cortas, tareas repetitivas |

| Prensas térmicas | Varía según el tipo | Resistencia (estable), inducción (rápida), aceite (uniforme) | Curado de resinas, moldeado de termoplásticos, materiales sensibles |

¿Listo para optimizar la eficiencia de su laboratorio? KINTEK se especializa en prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para laboratorios que trabajan con materiales como polímeros, compuestos y cerámica.Nuestras soluciones garantizan un control preciso de la fuerza, un calentamiento uniforme y la automatización para mejorar la preparación de las muestras y los resultados de la investigación. Póngase en contacto con nosotros para hablar de sus necesidades específicas y descubrir cómo podemos ayudarle a alcanzar el éxito.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuál es la función principal de una prensa hidráulica calentada? Lograr baterías de estado sólido de alta densidad

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Cuáles son las ventajas del equipo de prensado en caliente para láminas de baterías de sulfuro? Aumentar la densidad y reducir la impedancia

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)