En esencia, el prensado en caliente al vacío es una técnica de consolidación de materiales utilizada para crear componentes excepcionalmente densos y de alta pureza a partir de polvos bajo calor y presión. Sus aplicaciones clave van desde la producción de blindaje transparente y herramientas de corte industriales hasta la fabricación de piezas críticas para las industrias aeroespacial y electrónica. El proceso sobresale en situaciones donde el rendimiento y la integridad del material final no pueden verse comprometidos.

Muchos materiales avanzados no alcanzan su rendimiento teórico porque la fabricación convencional deja vacíos e impurezas microscópicas. El prensado en caliente al vacío resuelve esto directamente aplicando simultáneamente alta temperatura y presión mecánica en un vacío, forzando a las partículas de polvo a unirse para lograr una densidad casi total y propiedades de material superiores.

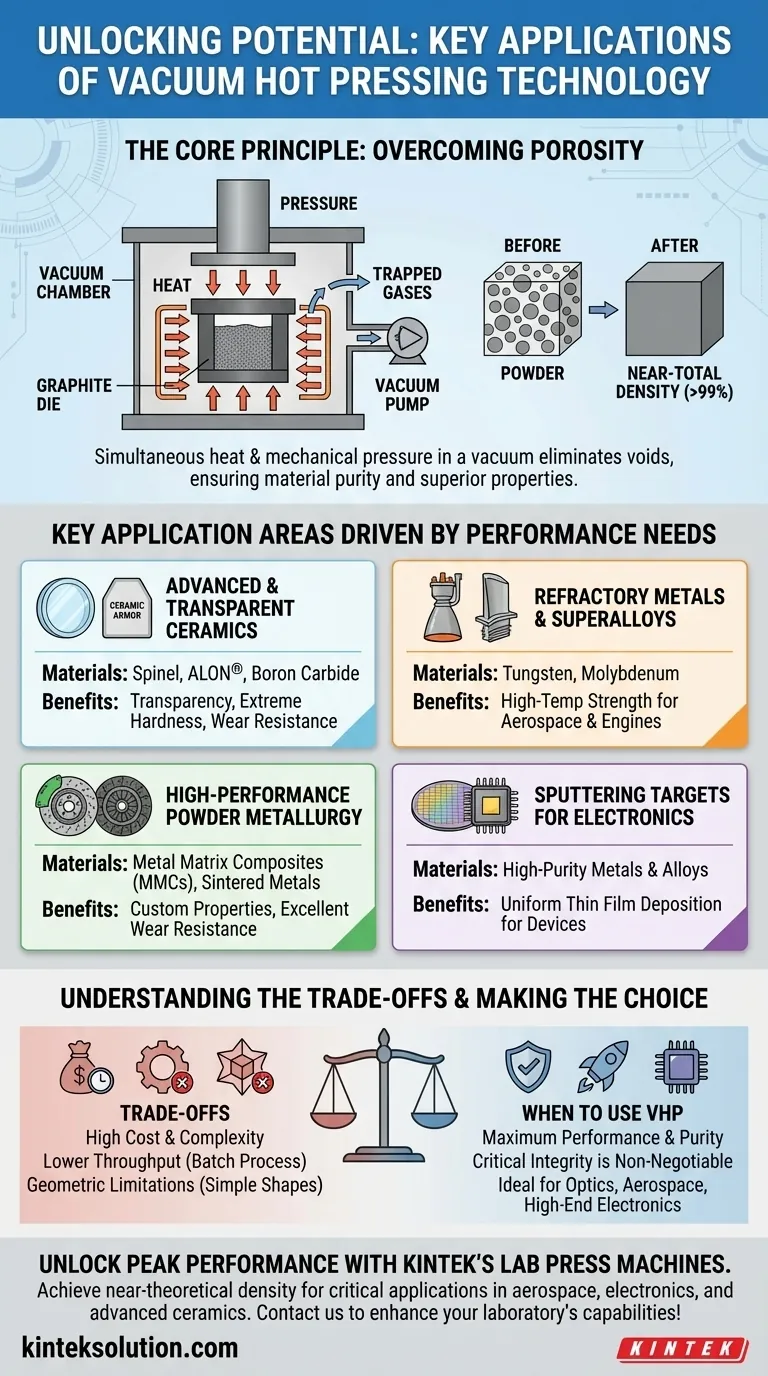

El principio central: superar la porosidad

El prensado en caliente al vacío (VHP) no es solo una mejora incremental sobre otros métodos; es un enfoque fundamentalmente diferente para crear materiales sólidos a partir de polvos. El objetivo es eliminar la porosidad: los pequeños espacios vacíos entre las partículas que actúan como puntos de fallo.

Cómo funciona: calor y presión en tándem

El proceso coloca un material en polvo en un troquel, generalmente hecho de grafito. Este conjunto se calienta a una alta temperatura dentro de una cámara de vacío, lo que ablanda las partículas de polvo y las hace más plásticas. Simultáneamente, una potente prensa hidráulica aplica una inmensa presión mecánica.

Esta combinación de calor y presión obliga a las partículas a deformarse y fusionarse, expulsando los vacíos entre ellas.

El papel crítico del vacío

Realizar este proceso al vacío es esencial por dos razones. Primero, previene la oxidación y otras reacciones químicas que ocurrirían a altas temperaturas en presencia de aire, asegurando la pureza del material.

Segundo, elimina los gases atrapados que de otro modo quedarían atrapados dentro del material, creando poros internos. Esta es una ventaja clave sobre los métodos que prensan en atmósfera normal.

El resultado: densidad casi teórica y forma casi neta

El resultado es un componente sólido con una densidad que puede superar el 99% de su máximo teórico. Esta densidad extrema se traduce directamente en una resistencia mecánica, dureza y conductividad térmica y eléctrica superiores.

Además, debido a que el material se forma en un troquel de precisión, a menudo resulta en una pieza de forma casi neta que requiere poco o ningún mecanizado final, ahorrando tiempo y reduciendo el desperdicio de material.

Áreas de aplicación clave impulsadas por las necesidades de rendimiento

Las capacidades únicas del VHP lo convierten en el proceso requerido para algunas de las aplicaciones de materiales más exigentes de la actualidad.

Cerámicas avanzadas y transparentes

Para que las cerámicas sean transparentes, deben estar libres de cualquier poro que pueda dispersar la luz. El VHP es el método principal para producir cerámicas transparentes de alta pureza y totalmente densas como la espinela y ALON® para ventanas ópticas y blindaje transparente.

También se utiliza para cerámicas industriales como el carburo de boro y el nitruro de silicio, donde la densidad máxima se traduce directamente en dureza y resistencia al desgaste extremas para herramientas de corte y protección balística.

Metales refractarios y superaleaciones

Materiales como el tungsteno, el molibdeno y otros metales refractarios tienen puntos de fusión excepcionalmente altos, lo que dificulta su consolidación mediante fundición. El VHP les permite sinterizarse en formas sólidas a temperaturas inferiores a su punto de fusión.

Esto es fundamental para las aplicaciones aeroespaciales, donde estos materiales se utilizan para toberas de cohetes y componentes de motores de alta temperatura que deben mantener su resistencia en condiciones extremas.

Metalurgia de polvos de alto rendimiento

Si bien la metalurgia de polvos tradicional es común, el VHP se emplea cuando la densidad estándar es insuficiente. Las aplicaciones incluyen pastillas de freno y embragues sinterizados de alto rendimiento que requieren una excelente resistencia al desgaste y estabilidad térmica.

El proceso también permite la creación de compuestos avanzados de matriz metálica (MMC), donde se incrustan refuerzos cerámicos dentro de un polvo metálico para crear un componente con propiedades personalizadas.

Objetivos de pulverización catódica para electrónica

La fabricación de semiconductores, pantallas de panel plano y células solares se basa en un proceso llamado pulverización catódica (sputtering), que deposita una fina capa de material sobre un sustrato. La calidad de esta capa depende directamente de la calidad del material de origen, conocido como objetivo de pulverización catódica.

El VHP produce objetivos de pulverización catódica excepcionalmente puros y uniformes, lo que garantiza un proceso de deposición estable y repetible, fundamental para el rendimiento de los dispositivos microelectrónicos.

Comprender las compensaciones

Aunque es potente, el prensado en caliente al vacío no es una solución universal. Sus beneficios conllevan consideraciones prácticas y económicas.

El factor de costo y complejidad

El equipo VHP es caro de comprar y operar. El uso de troqueles de grafito personalizados, el alto consumo de energía y la necesidad de un entorno de vacío controlado lo hacen significativamente más costoso que la sinterización convencional.

Menor rendimiento de producción

El prensado en caliente al vacío es un proceso por lotes, no continuo. Cada ciclo puede llevar varias horas, desde la carga del polvo hasta el calentamiento, prensado y enfriamiento. Esto limita su idoneidad para la fabricación de gran volumen donde el costo por pieza es el impulsor principal.

Limitaciones geométricas

El proceso es más adecuado para producir piezas con geometrías relativamente simples, como discos, bloques y cilindros. Las formas tridimensionales complejas con cavidades internas o socavados agudos son extremadamente difíciles o imposibles de producir directamente y requerirían un mecanizado posterior extenso.

Decidir si el prensado en caliente al vacío es adecuado para usted

Elegir el proceso de fabricación correcto depende completamente de los requisitos de rendimiento de su material y de las limitaciones de su proyecto.

- Si su enfoque principal es el máximo rendimiento y pureza del material: Utilice el prensado en caliente al vacío cuando necesite alcanzar una densidad casi teórica y eliminar defectos para aplicaciones críticas como óptica, aeroespacial o electrónica de alta gama.

- Si su enfoque principal es la producción rentable y de gran volumen: La metalurgia de polvos tradicional de prensado y sinterización puede ser una opción más económica si la densidad máxima absoluta no es la principal preocupación.

- Si su enfoque principal es crear formas altamente complejas: Considere métodos alternativos como el moldeo por inyección de metales (MIM) o la fabricación aditiva (impresión 3D), que ofrecen mayor libertad de diseño a pesar de las diferentes propiedades del material.

En última instancia, el prensado en caliente al vacío es la elección definitiva cuando la integridad y el rendimiento del material final no son negociables.

Tabla de resumen:

| Área de aplicación | Materiales clave | Beneficios |

|---|---|---|

| Cerámicas avanzadas | Espinela, ALON®, Carburo de Boro | Transparencia, alta dureza, resistencia al desgaste |

| Metales refractarios | Tungsteno, Molibdeno | Resistencia a altas temperaturas para aeroespacial |

| Metalurgia de polvos | Compuestos de matriz metálica | Propiedades personalizadas, resistencia al desgaste |

| Objetivos de pulverización catódica | Metales puros, Aleaciones | Uniformidad para la fabricación de productos electrónicos |

Desbloquee el máximo rendimiento con las máquinas de prensa de laboratorio de KINTEK

¿Está trabajando en proyectos de alto riesgo en aeroespacial, electrónica o cerámica avanzada donde la pureza y la densidad del material son críticas? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las rigurosas demandas del prensado en caliente al vacío y otras técnicas de consolidación. Nuestro equipo le ayuda a lograr una densidad casi teórica, propiedades mecánicas superiores y residuos reducidos, asegurando que sus materiales funcionen impecablemente en aplicaciones críticas.

No permita que las limitaciones del material lo detengan: ¡contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar la innovación en su campo!

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Cuáles son algunos materiales y aplicaciones comunes para el prensado en caliente al vacío (VHP)? Cerámicas avanzadas y tecnología aeroespacial

- ¿Qué es el prensado en caliente al vacío (VHP) y cuál es su propósito principal? Consolidación de materiales de alta pureza