En esencia, una prensa de vulcanización de caucho se construye en torno a dos sistemas fundamentales: una unidad hidráulica para generar una inmensa fuerza y un sistema de calefacción para aplicar energía térmica precisa. Estos sistemas trabajan en conjunto a través de una estructura de bastidor y placas calefactoras para crear el entorno de alta presión y alta temperatura requerido para vulcanizar el caucho.

Una prensa de vulcanización no es solo una colección de piezas, sino un sistema integrado diseñado para aplicar presión y temperatura controladas durante un tiempo específico. Comprender cómo interactúan los sistemas hidráulico, de calefacción y de control es la clave para dominar el proceso de vulcanización.

La función principal: Aplicar calor y presión controlados

La vulcanización es un proceso químico que transforma el caucho crudo, blando y maleable, en un material fuerte, duradero y elástico. Esto se logra formando enlaces cruzados entre las cadenas de polímeros del caucho.

Para facilitar esta transformación, una prensa debe ejecutar de manera confiable tres funciones críticas:

- Aplicar Presión: Comprimir el compuesto de caucho crudo en la forma del molde y asegurar el contacto total con las superficies calentadas.

- Aplicar Calor: Elevar la temperatura del caucho al punto específico requerido para activar los agentes de curado (como el azufre).

- Mantener las Condiciones: Mantener esta presión y temperatura precisas durante una duración específica, conocida como tiempo de curado.

Desglose de la Prensa: Componentes clave del sistema

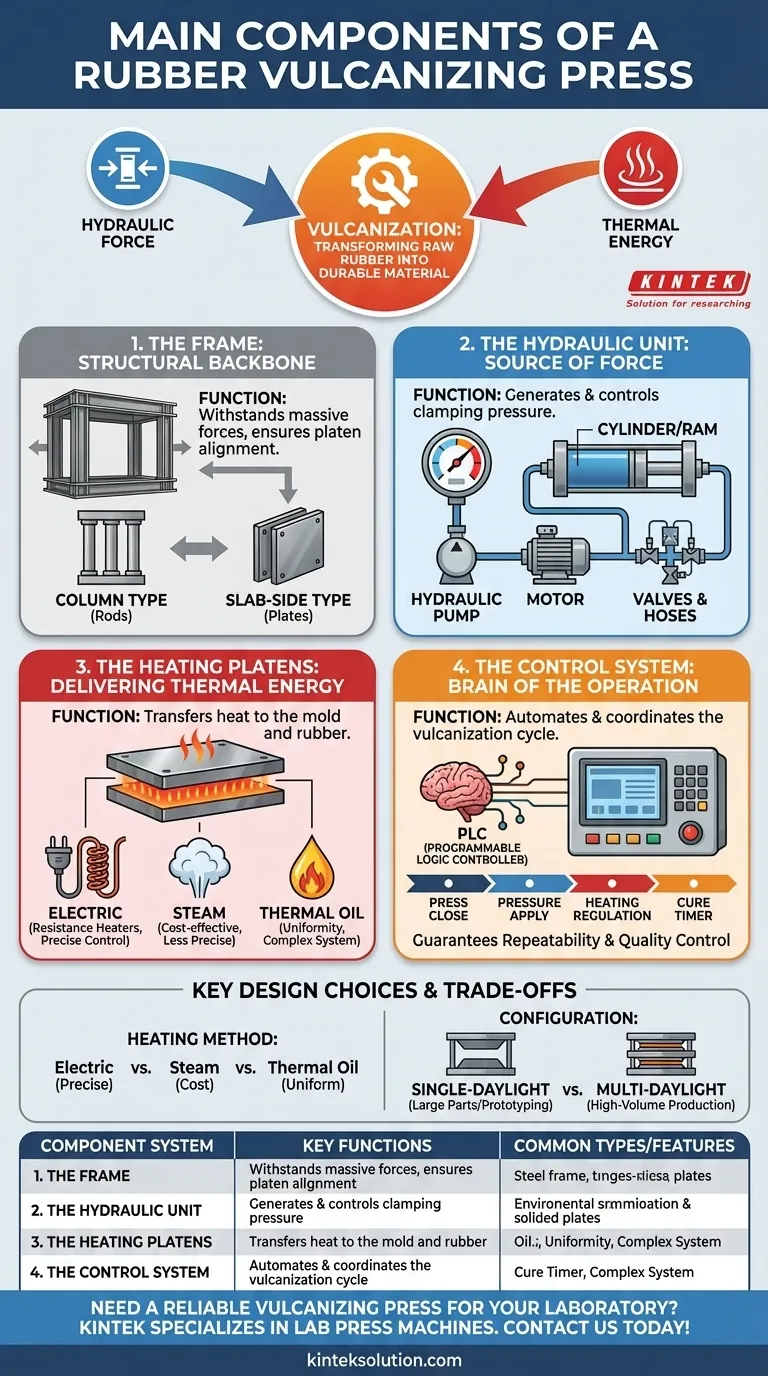

Si bien los diseños varían, casi todas las prensas industriales de vulcanización de caucho se componen de cuatro sistemas de componentes esenciales.

El Bastidor: La columna vertebral estructural

El bastidor es el esqueleto de la prensa, diseñado para soportar las enormes fuerzas generadas por el sistema hidráulico sin deformarse.

Hay dos diseños comunes: el tipo columna, que utiliza grandes varillas de acero para soporte, y el tipo placa lateral o bastidor, que utiliza placas de acero macizas. La rigidez del bastidor es fundamental para asegurar que las placas permanezcan paralelas bajo presión, lo cual es esencial para la calidad de la pieza.

La Unidad Hidráulica: La fuente de fuerza

La unidad hidráulica es el músculo de la prensa. Es un sistema completo responsable de generar y controlar la presión de cierre.

Esta unidad típicamente incluye una bomba hidráulica accionada por un motor eléctrico, un cilindro hidráulico (o émbolo) que aplica la fuerza, y una serie de válvulas y mangueras que dirigen el flujo del aceite hidráulico. Este sistema permite el control preciso de la velocidad de cierre y la fuerza de sujeción.

Las Placas Calefactoras: Suministrando energía térmica

Las placas calefactoras son las placas de acero gruesas y planas que transfieren calor al molde de caucho. Son el corazón del sistema térmico de la prensa.

Las placas se calientan utilizando uno de tres métodos principales:

- Calentadores de Resistencia Eléctrica: Se insertan calentadores de cartucho en canales perforados dentro de las placas.

- Vapor: Canales dentro de las placas permiten la circulación de vapor a alta presión.

- Aceite Térmico: Se bombea aceite calentado a través de canales, similar al vapor.

Las placas deben proporcionar una temperatura uniforme en toda su superficie para asegurar que la pieza de caucho se cure de manera uniforme.

El Sistema de Control: El cerebro de la operación

El sistema de control coordina los sistemas hidráulico y de calefacción para ejecutar el ciclo de vulcanización automáticamente. Las prensas modernas utilizan un PLC (Controlador Lógico Programable).

Este sistema gestiona todo el proceso, incluido el cierre de la prensa, la aplicación de presión, la regulación de la temperatura a través de las placas y el temporizador de curado. Asegura que cada pieza se produzca con exactamente los mismos parámetros, garantizando la repetibilidad del proceso y el control de calidad.

Opciones clave de diseño y sus compensaciones

La eficacia de una prensa se define por opciones de diseño clave que presentan una serie de compensaciones entre productividad, coste y precisión.

Método de Calentamiento: Eléctrico vs. Vapor vs. Aceite Térmico

La elección del método de calentamiento tiene implicaciones significativas. El calentamiento eléctrico ofrece el control de temperatura más preciso y es fácil de instalar, pero puede tener costes operativos más altos.

El calentamiento por vapor es rentable si una instalación ya dispone de una caldera, pero ofrece un control de temperatura menos preciso. El aceite térmico proporciona una excelente uniformidad de temperatura, pero requiere un sistema auxiliar de calefacción y bombeo más complejo y caro.

Configuración de la Prensa: Una sola apertura vs. Múltiples aperturas

Una "apertura" (daylight) es el espacio entre dos placas donde se coloca un molde. Una prensa de apertura única tiene una abertura de este tipo y es ideal para piezas grandes o prototipos.

Una prensa de múltiples aperturas tiene varias placas apiladas una encima de la otra, creando múltiples espacios. Esta configuración aumenta drásticamente la productividad al permitir curar muchos moldes en un solo ciclo, lo que la hace ideal para la producción de alto volumen de piezas más pequeñas.

Tomar la decisión correcta para su aplicación

La selección de la configuración de prensa adecuada depende completamente de sus objetivos de producción y limitaciones operativas.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas: Una prensa de múltiples aperturas es la opción más eficiente para maximizar la producción por ciclo.

- Si su enfoque principal es el prototipado o la fabricación de piezas muy grandes: Una prensa de apertura única proporciona el espacio y la flexibilidad necesarios.

- Si su enfoque principal es el control de calidad preciso para materiales sensibles: Una prensa calentada eléctricamente ofrece la precisión de temperatura superior requerida.

- Si su enfoque principal es minimizar los costes operativos con la infraestructura existente: Una prensa calentada por vapor es una opción práctica si su instalación ya cuenta con un sistema de caldera.

Comprender cómo funcionan estos componentes centrales como un sistema unificado le permite seleccionar y operar equipos que se ajusten perfectamente a sus necesidades de fabricación.

Tabla Resumen:

| Sistema de Componentes | Funciones Clave | Tipos/Características Comunes |

|---|---|---|

| Bastidor | Proporciona soporte estructural, soporta fuerzas elevadas | Tipo columna, Tipo placa lateral |

| Unidad Hidráulica | Genera y controla la presión de cierre | Bomba hidráulica, Cilindro, Válvulas |

| Placas Calefactoras | Transfiere energía térmica al molde | Calentamiento eléctrico, Vapor, Aceite térmico |

| Sistema de Control | Automatiza y coordina el ciclo de vulcanización | Basado en PLC, Gestiona presión, temperatura, tiempo |

¿Necesita una prensa de vulcanización fiable para su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer un control preciso de la presión y la temperatura para una vulcanización superior del caucho. Mejore la eficiencia y la calidad del producto de su laboratorio: contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Cómo contribuye una prensa hidráulica de laboratorio calentada a la preparación de electrodos catalíticos? Optimice sus resultados in situ

- ¿Qué impacto tiene un controlador de temperatura digital en la sinterización en frío? Calidad del electrolito compuesto maestro

- ¿Cuáles son las aplicaciones industriales de las prensas hidráulicas calentadas? Domina el calor y la fuerza para la fabricación de precisión

- ¿Por qué es necesario un control preciso de la presión y la temperatura en una prensa de laboratorio? Curado de PA12 y CFRP

- ¿Cuál es el propósito de tratar una batería en un horno de alto vacío a 80 °C? Garantizar datos electroquímicos fiables

- ¿Por qué se prefiere el equipo de prensa de laboratorio calentado para ánodos de metal de litio 3D? Desbloquee una arquitectura de batería superior.

- ¿Cuál es la función de una prensa caliente uniaxial durante la etapa inicial de formación de la preparación del electrolito sólido PEO? Lograr películas densas y libres de solventes

- ¿Cuáles son las ventajas del proceso de una prensa de extrusión en caliente en comparación con el equipo de forja? Mejora la uniformidad estructural