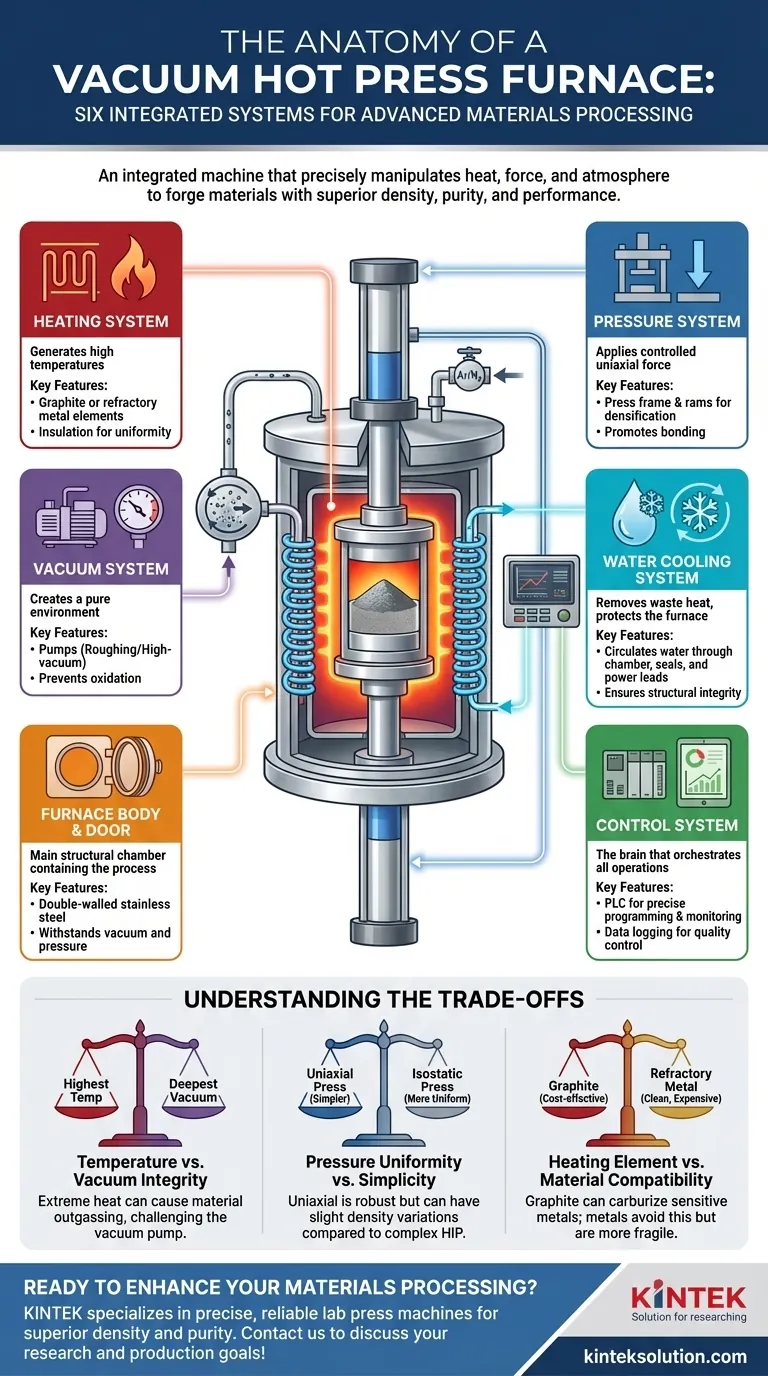

En su esencia, un horno de prensa en caliente al vacío es una máquina integrada construida a partir de seis sistemas primarios. Estos incluyen el cuerpo del horno que contiene el proceso, un sistema de calefacción para alcanzar altas temperaturas, un sistema de presión para aplicar fuerza, un sistema de vacío para crear una atmósfera pura, un sistema de enfriamiento por agua para protección y un sistema de control para orquestar todo el proceso. Juntos, estos componentes permiten el procesamiento avanzado de materiales como la sinterización y la unión por difusión.

Una prensa en caliente al vacío es más que un simple horno de alta temperatura; es una herramienta sofisticada para el procesamiento de materiales. Comprender sus componentes individuales revela cómo manipula con precisión el calor, la fuerza y la atmósfera para forjar materiales con densidad, pureza y rendimiento superiores.

Los sistemas centrales: Contención del proceso

Un horno de prensa en caliente al vacío funciona creando un ambiente extremadamente controlado. La integridad de este ambiente comienza con el cuerpo del horno y sus sistemas asociados.

El cuerpo y la puerta del horno

El cuerpo del horno es un recipiente de doble pared, típicamente de acero inoxidable, que sirve como la cámara estructural principal. Está diseñado para soportar tanto la inmensa presión atmosférica externa cuando está bajo vacío como las fuerzas internas aplicadas durante la operación.

La puerta del horno proporciona acceso a la cámara y cuenta con sellos robustos, como juntas tóricas, que son críticos para lograr y mantener un vacío de alta calidad.

El sistema de calefacción

Este sistema es responsable de generar las temperaturas extremas requeridas para el procesamiento de materiales. Consiste en elementos calefactores y aislamiento.

Los elementos calefactores suelen estar hechos de grafito o metales refractarios como el molibdeno o el tungsteno, elegidos según la temperatura máxima requerida y la compatibilidad química con la atmósfera del proceso.

El aislamiento, a menudo fieltro de grafito o tablero de fibra cerámica, rodea la zona de calentamiento para minimizar la pérdida de calor, mejorar la uniformidad de la temperatura y proteger el cuerpo del horno.

Los sistemas activos: Manipulación del material

La "magia" de una prensa en caliente ocurre a través de la aplicación precisa de vacío, presión y calor. Estos tres sistemas trabajan en concierto para transformar materiales en polvo o sólidos.

El sistema de vacío: Creación de un ambiente puro

El sistema de vacío es esencial para eliminar el aire y otros contaminantes de la cámara antes y durante el procesamiento. Esto previene la oxidación y las reacciones químicas no deseadas a altas temperaturas.

Un sistema típico incluye una bomba mecánica de "desbaste" para eliminar la mayor parte del aire y una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr presiones más bajas. Los manómetros y válvulas permiten una monitorización y control precisos del nivel de vacío.

El sistema de presión: Aplicación de fuerza mecánica

Este sistema aplica una fuerza controlada y uniaxial (en una sola dirección) sobre el material mediante un marco de prensa y émbolos. Estos émbolos, a menudo hechos de grafito de alta densidad, se extienden dentro de la cámara del horno para comprimir el material dentro de un troquel.

La presión aplicada compacta físicamente el material, cerrando la porosidad y promoviendo la densificación y la unión a nivel microscópico.

El sistema de gas: Modificación de la atmósfera

Aunque el vacío es primario, algunos procesos requieren una atmósfera específica. El sistema de gas o de "carga de aire" permite la introducción de un gas inerte a presión positiva controlada como argón o nitrógeno.

Esto se utiliza a menudo para acelerar el ciclo de enfriamiento o para ejecutar procesos donde un vacío completo es indeseable.

Soporte y control esenciales

Estos sistemas de respaldo aseguran que el horno funcione de manera segura, confiable y con precisión.

El sistema de enfriamiento por agua

Las altas temperaturas dentro del horno destruirían rápidamente la cámara, los sellos y las conexiones de alimentación. Un sistema de enfriamiento por agua circula continuamente agua a través de los conductos en el cuerpo del horno, la puerta y los pasamuros de alimentación.

Este sistema no es opcional; es un componente crítico de seguridad y operación que elimina activamente el calor residual y mantiene la integridad estructural de todo el horno.

El sistema de control: El cerebro de la operación

El sistema de control, generalmente gestionado por un PLC (controlador lógico programable), es el sistema nervioso central del horno. Integra todos los demás componentes en un todo cohesivo.

El operador utiliza este sistema para programar, monitorear y registrar parámetros críticos del proceso como las rampas de temperatura, la aplicación de presión y los niveles de vacío. Los sistemas modernos incluyen un sofisticado registro de datos para el control de calidad y la repetibilidad del proceso.

Comprensión de las compensaciones

El rendimiento de una prensa en caliente al vacío es un equilibrio entre sus diferentes sistemas. Optimizar un parámetro a menudo impacta en otro.

Integridad de la temperatura vs. vacío

Alcanzar las temperaturas más altas puede ir en contra de lograr el vacío más profundo. Con calor extremo, los materiales dentro del horno pueden "desgasificarse", liberando volátiles atrapados que la bomba de vacío debe eliminar continuamente.

Uniformidad de la presión vs. simplicidad

El prensado uniaxial es mecánicamente sencillo, pero a veces puede resultar en ligeras variaciones de densidad dentro de una pieza. Las prensas isostáticas en caliente (HIP) más complejas y costosas aplican presión uniformemente con gas, pero una prensa en caliente estándar ofrece una solución robusta y rentable para muchas aplicaciones.

Elemento calefactor vs. compatibilidad de materiales

Los elementos calefactores de grafito son una solución rentable, pero pueden carburizar ciertos metales sensibles. Los calentadores de metal refractario evitan este problema, pero funcionan mejor en vacío y pueden ser más frágiles y caros.

Tomar la decisión correcta para su objetivo

La configuración ideal del horno depende enteramente de su objetivo principal de procesamiento.

- Si su enfoque principal es la máxima densidad y pureza del material: Priorice un horno con un sistema de vacío de alto rendimiento (bomba turbomolecular o de difusión) y un sistema de presión precisamente controlado.

- Si su enfoque principal es el procesamiento de nuevos materiales de alta temperatura: Sus consideraciones clave son la clasificación de temperatura máxima, el material del elemento calefactor y la capacidad del sistema de enfriamiento por agua.

- Si su enfoque principal es la producción industrial y la repetibilidad: Invierta en un sistema de control sofisticado y confiable con funciones completas de registro de datos y gestión de recetas.

Al ver el horno como un sistema interconectado, puede pasar de simplemente operar el equipo a dominar verdaderamente los resultados materiales que produce.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Cuerpo del horno | Cámara estructural principal | Acero inoxidable de doble pared, soporta vacío y presión |

| Sistema de calefacción | Genera altas temperaturas | Elementos de grafito o metal, aislamiento para uniformidad |

| Sistema de presión | Aplica fuerza uniaxial | Marco de prensa, émbolos para densificación |

| Sistema de vacío | Crea atmósfera pura | Bombas, manómetros, válvulas para prevenir la oxidación |

| Sistema de enfriamiento por agua | Elimina el calor residual | Protege la cámara, los sellos y las conexiones de alimentación |

| Sistema de control | Orquesta las operaciones | PLC para programación, monitoreo, registro de datos |

¿Listo para mejorar el procesamiento de sus materiales con un horno de prensa en caliente al vacío confiable? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas, isostáticas y con calefacción, adaptadas a las necesidades del laboratorio. Nuestra experiencia garantiza un control preciso de la temperatura, un calentamiento uniforme y un rendimiento robusto para una densidad y pureza superiores en sus aplicaciones. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción!

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Qué condiciones críticas proporciona una prensa de calor al vacío (VHP)? Optimización de la pre-consolidación de polvo de aluminio ultrafino

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Qué condiciones centrales proporciona una prensa hidráulica de laboratorio? Optimización del prensado en caliente para tableros de partículas de 3 capas

- ¿Qué papel juega una prensa de calor al vacío en los compuestos de SiCp/6013? Lograr una densidad y unión de material superiores

- ¿Qué es el prensado en caliente al vacío (VHP) y cuál es su propósito principal? Consolidación de materiales de alta pureza