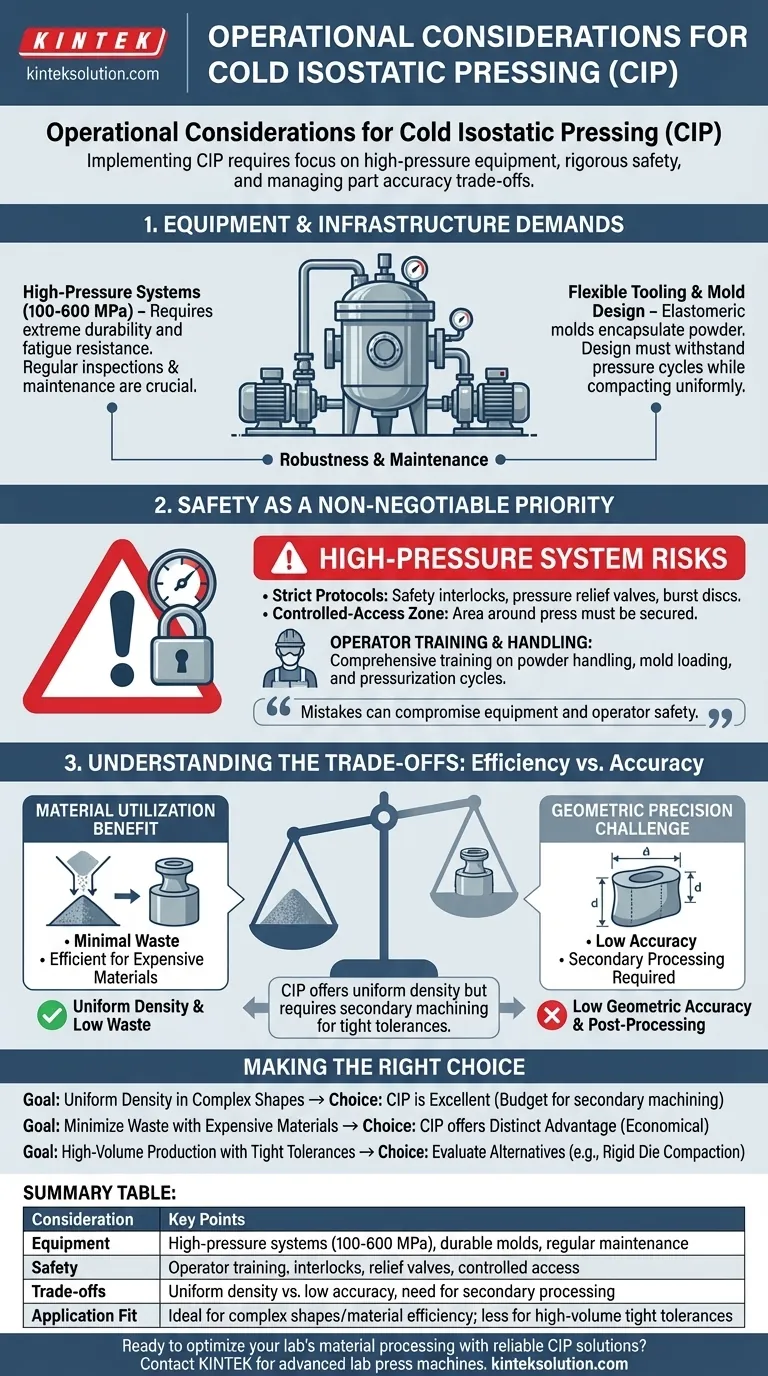

Al implementar el Prensado Isostático en Frío (CIP), las principales consideraciones operativas implican una inversión de capital significativa en equipos robustos de alta presión, la implementación de rigurosos protocolos de seguridad para manejar estos equipos y la gestión de la precisión final de la pieza. Debido a que el CIP utiliza moldes flexibles para lograr una compactación uniforme, a menudo resulta en una menor precisión geométrica en comparación con los procesos que utilizan matrices rígidas.

Si bien el CIP es altamente efectivo para lograr una densidad uniforme y minimizar el desperdicio de material, su operación exitosa depende de un enfoque disciplinado en tres áreas clave: la gestión de sistemas de alta presión, la garantía de la seguridad del operador y la consideración de la compensación inherente entre la flexibilidad de las herramientas y la precisión dimensional.

Demandas de Equipos e Infraestructura

El núcleo de cualquier operación de CIP es el sistema de alta presión. Este equipo es especializado y requiere una gestión cuidadosa.

Manejo de Presiones Extremas

Los sistemas CIP operan a presiones que van de 100 a 600 MPa (15.000 a 87.000 psi). Esto requiere recipientes a presión, bombas y tuberías diseñados para una durabilidad extrema y resistencia a la fatiga.

La planificación operativa debe incluir inspecciones regulares y certificadas, y un programa de mantenimiento proactivo para sellos, válvulas y el propio recipiente para evitar fallas catastróficas.

Diseño de Herramientas y Moldes

El CIP se basa en moldes o bolsas elastoméricas flexibles que encapsulan el polvo. Estos moldes se sumergen en un fluido que transmite la presión uniformemente desde todas las direcciones.

El diseño y el material de estos moldes son críticos. Deben ser lo suficientemente duraderos para soportar ciclos de presión repetidos, pero lo suficientemente flexibles para compactar el polvo uniformemente sin defectos.

La Seguridad como Prioridad No Negociable

Las altas presiones involucradas en el CIP hacen de la seguridad la consideración operativa más importante. Una falla en el sistema puede ser extremadamente peligrosa.

Riesgos de los Sistemas de Alta Presión

La inmensa energía almacenada en un recipiente de CIP presurizado plantea un riesgo significativo. Las operaciones deben regirse por estrictos protocolos de seguridad, incluido el uso de enclavamientos de seguridad que impiden que el sistema funcione si no está sellado correctamente.

Las válvulas de alivio de presión y los discos de ruptura son características de seguridad obligatorias. Además, el área alrededor de la prensa debe ser una zona de acceso controlado durante la operación.

Capacitación y Manejo del Operador

El personal debe estar completamente capacitado en todo el ciclo operativo. Esto incluye el manejo seguro del polvo, la carga y el sellado adecuados de los moldes, y los procedimientos correctos para la presurización y despresurización.

"El manejo cuidadoso" es esencial, ya que los errores en el procedimiento pueden comprometer tanto el equipo como la seguridad del operador.

Comprender las Compensaciones: Eficiencia vs. Precisión

El CIP presenta un claro conjunto de ventajas y desventajas que debe sopesar para su aplicación específica. El proceso no es una solución universal.

El Beneficio de la Utilización del Material

Una ventaja operativa clave del CIP es su uso eficiente del material. La compactación a alta presión asegura que el polvo crudo se consolide en una pieza "en verde" densa con una pérdida mínima.

Esto hace que el CIP sea particularmente valioso cuando se trabaja con materiales caros o avanzados, ya que el desperdicio se mantiene al mínimo absoluto en comparación con la fabricación sustractiva.

El Desafío de la Precisión Geométrica

La principal compensación para la densidad uniforme es la baja precisión geométrica. Debido a que los moldes flexibles pueden deformarse ligeramente e impredeciblemente bajo presión, las piezas resultantes carecen de las estrictas tolerancias dimensionales de la compactación por matriz.

Las piezas producidas mediante CIP tendrán una buena densidad relativa, pero no serán perfectamente uniformes en forma o tamaño.

La Necesidad de Procesamiento Secundario

Como consecuencia directa de la baja precisión, la mayoría de las piezas fabricadas con CIP requieren un paso de procesamiento secundario para cumplir con las especificaciones finales.

Esto generalmente implica el "mecanizado en verde" de la pieza antes de la etapa final de sinterización, o el mecanizado de acabado después de la sinterización. Este paso de post-procesamiento debe tenerse en cuenta en el tiempo y el costo total de producción.

Tomar la Decisión Correcta para Su Aplicación

Para determinar si el CIP es el proceso apropiado, debe alinear sus características operativas con su objetivo principal de fabricación.

- Si su enfoque principal es lograr una densidad uniforme en formas complejas: El CIP es una excelente opción, pero debe presupuestar el mecanizado secundario necesario para lograr las tolerancias finales.

- Si su enfoque principal es minimizar el desperdicio con materiales caros: El CIP ofrece una ventaja distintiva al maximizar el rendimiento del material, lo que lo hace altamente económico para polvos de alto costo.

- Si su enfoque principal es la producción de alto volumen con tolerancias ajustadas "tal como se prensan": Debe evaluar métodos alternativos como la compactación por matriz rígida, ya que el post-procesamiento requerido para el CIP puede crear un cuello de botella.

Al comprender estos pilares operativos, puede aprovechar eficazmente las fortalezas únicas del CIP mientras mitiga proactivamente sus desafíos inherentes.

Tabla Resumen:

| Consideración | Puntos Clave |

|---|---|

| Equipo e Infraestructura | Sistemas de alta presión (100-600 MPa), moldes duraderos, mantenimiento regular |

| Protocolos de Seguridad | Capacitación del operador, enclavamientos de seguridad, válvulas de alivio de presión, acceso controlado |

| Compensaciones | Densidad uniforme vs. baja precisión geométrica, necesidad de procesamiento secundario |

| Adecuación a la Aplicación | Ideal para formas complejas y eficiencia de material; menos para producciones de alto volumen con tolerancias ajustadas |

¿Listo para optimizar el procesamiento de materiales de su laboratorio con soluciones CIP confiables? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para brindar una compactación uniforme y minimizar el desperdicio para las necesidades de su laboratorio. Contáctenos hoy para conversar sobre cómo nuestros equipos pueden mejorar su eficiencia operativa y seguridad.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2