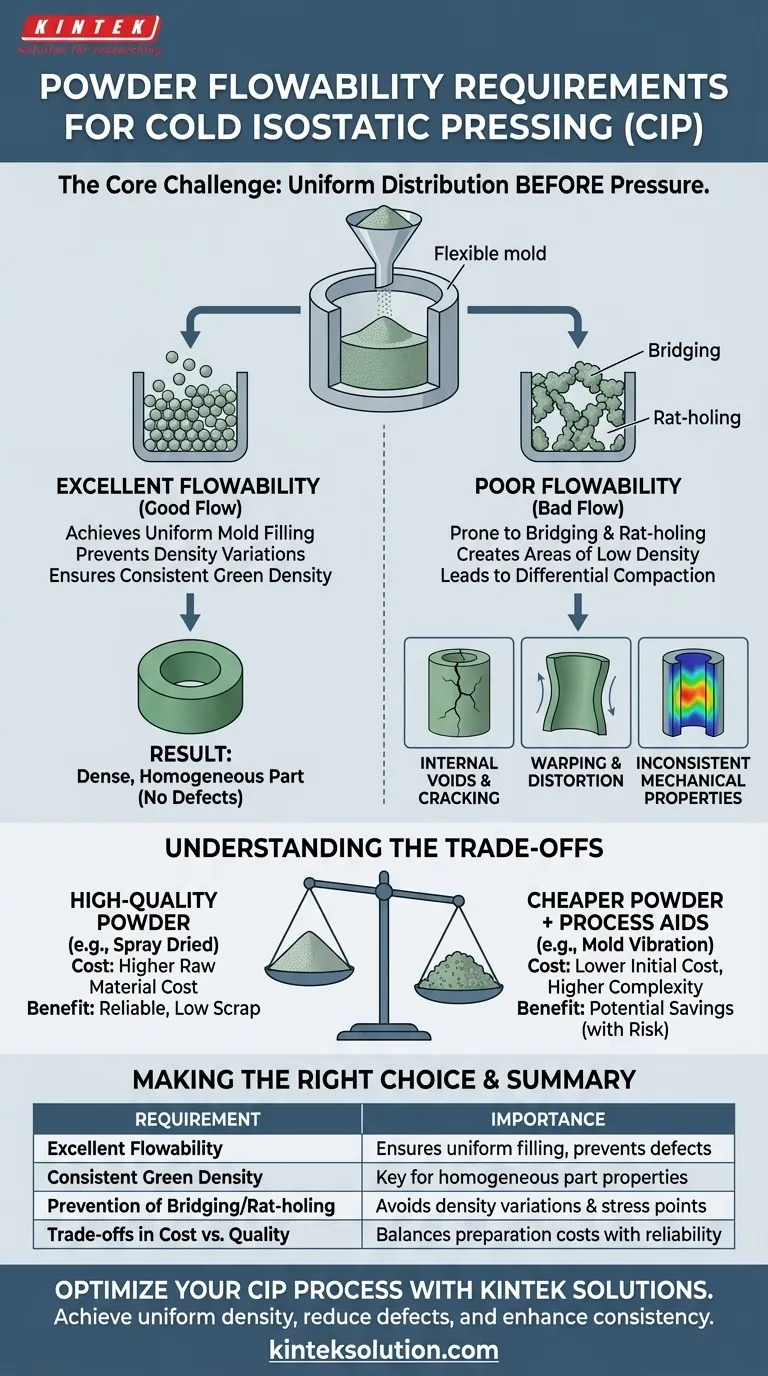

Para que el Prensado Isostático en Frío (CIP) sea exitoso, el polvo utilizado debe tener una excelente fluidez. Esto no es una preferencia, sino un requisito fundamental para el proceso. Una buena fluidez asegura que el polvo pueda llenar de manera completa y uniforme el molde flexible, que es el primer paso crítico para crear una pieza densa y homogénea libre de defectos internos.

El desafío central en el CIP no es solo aplicar presión, sino asegurar que el polvo esté distribuido uniformemente antes de que se aplique la presión. Una excelente fluidez es la clave para lograr esta densidad inicial uniforme, lo que previene directamente los defectos y asegura que la pieza final tenga propiedades consistentes.

El Rol Crítico de la Fluidez en el Proceso CIP

El Prensado Isostático en Frío se basa en la presión hidrostática (fuerza igual aplicada desde todas las direcciones) para compactar un polvo. Para que esto funcione, el llenado inicial del polvo debe ser lo más cercano posible a ser perfecto.

Lograr un Llenado Uniforme del Molde

El proceso CIP utiliza un molde o bolsa flexible que se llena con polvo. A diferencia de una matriz rígida, no se puede confiar en la fuerza para empaquetar el polvo en cada rincón.

El polvo debe fluir libremente por gravedad para llenar toda la cavidad del molde, incluyendo cualquier geometría compleja, sin dejar bolsas de aire o huecos.

Prevención de Variaciones de Densidad

Los polvos con mala fluidez son propensos a la "formación de puentes" (donde las partículas se traban y forman un arco sobre un vacío) y al "efecto pozo" o "canalización" (donde se vacía un canal mientras el material se adhiere a los lados).

Estos fenómenos crean áreas de baja densidad de polvo dentro del molde incluso antes de que comience el prensado.

Asegurar una Densidad en Verde Consistente

Cuando se aplica una presión uniforme, las áreas con menor densidad inicial se compactarán más que las áreas con mayor densidad. Esta compactación diferencial es la causa raíz de la mayoría de los defectos. Una excelente fluidez es el método principal para lograr una densidad en verde (la densidad de la pieza sin sinterizar) consistente en todo el componente.

Las Consecuencias de una Mala Fluidez

El uso de un polvo con propiedades de flujo inadecuadas compromete directamente la integridad de la pieza final, lo que resulta en una alta tasa de rechazo y un rendimiento inconsistente.

Vacíos Internos y Fisuras

Cuando las regiones de baja densidad se compactan excesivamente, pueden crear puntos de tensión. Esto a menudo resulta en microfisuras internas o incluso grandes vacíos que no son visibles en la superficie.

Estos defectos debilitan severamente el componente y son un modo de falla principal.

Alabeo y Distorsión

La densidad no uniforme hace que la pieza se contraiga de manera desigual durante el prensado y cualquier paso posterior de sinterización o tratamiento térmico.

Esto da como resultado alabeo y un incumplimiento de las tolerancias dimensionales, lo que hace que la pieza sea inútil para aplicaciones de precisión en las industrias aeroespacial, médica o automotriz.

Propiedades Mecánicas Inconsistentes

El objetivo del CIP es producir una pieza con resistencia balanceada e isotrópica. Las variaciones de densidad crean puntos débiles.

Una pieza fabricada con polvo de mala fluidez tendrá propiedades mecánicas impredecibles, fallando en ofrecer la fiabilidad por la que se conoce al CIP.

Comprendiendo las Compensaciones

Lograr una excelente fluidez es un objetivo técnico que conlleva costos prácticos. La decisión de invertir en la calidad del polvo es un equilibrio entre el costo de fabricación y la calidad final de la pieza.

El Costo de la Preparación del Polvo

Muchos polvos crudos, especialmente las cerámicas finas como el nitruro de silicio o el carburo de silicio, tienen una mala fluidez natural. Para mejorar esto, a menudo se procesan mediante secado por aspersión (spray drying).

El secado por aspersión aglomera partículas finas en gránulos esféricos más grandes que fluyen excepcionalmente bien. Sin embargo, este es un paso de fabricación adicional e intensivo en energía que aumenta el costo de la materia prima.

La Complejidad de los Ayudantes de Proceso

Una alternativa a mejorar el polvo en sí es ayudar al proceso de llenado. Esto se hace más comúnmente mediante la vibración del molde.

Vibrar el molde durante el llenado puede ayudar a asentar el polvo y romper los puentes, mejorando la densidad. Esto añade complejidad al equipo, requiere un control de proceso cuidadoso y puede que no compense completamente una fluidez de polvo extremadamente pobre.

El Equilibrio entre Costo y Calidad

Existe una compensación directa. Usar un polvo más barato y no optimizado puede parecer que ahorra dinero inicialmente, pero a menudo conduce a tasas de chatarra más altas, mayores costos de inspección y menor fiabilidad de la pieza.

Invertir en un polvo de alta fluidez o en un ayudante de proceso bien controlado es a menudo más económico cuando se considera el costo total de producir una pieza exitosa.

Tomando la Decisión Correcta para su Aplicación

Su estrategia para abordar la fluidez debe ser dictada por su objetivo final, ya sea el máximo rendimiento, la reducción de costos o el desarrollo de procesos.

- Si su enfoque principal es la máxima integridad y rendimiento de la pieza: Invierta en polvos con excelente fluidez inherente, a menudo a través de procesos como el secado por aspersión, ya que es la forma más confiable de minimizar defectos.

- Si su enfoque principal es la reducción de costos en componentes menos críticos: Puede explorar el uso de polvos menos ideales, pero prepárese para implementar y optimizar ayudantes de proceso como la vibración del molde para compensar la mala fluidez.

- Si su enfoque principal es el desarrollo de procesos o la creación de prototipos: Comience con un polvo de alta fluidez para establecer una línea base estable y repetible antes de intentar optimizar los costos con materiales más desafiantes.

En última instancia, controlar la fluidez del polvo le otorga control directo sobre la calidad y consistencia de su componente prensado final.

Tabla Resumen:

| Requisito | Importancia |

|---|---|

| Excelente Fluidez | Asegura un llenado uniforme del molde y previene defectos como huecos y alabeos |

| Densidad en Verde Consistente | Clave para propiedades homogéneas de la pieza y resistencia isotrópica |

| Prevención de Formación de Puentes/Canalización | Evita variaciones de densidad y puntos de tensión internos |

| Compensaciones en Costo vs. Calidad | Equilibra los costos de preparación del polvo con la fiabilidad de la pieza y las tasas de chatarra |

¿Tiene problemas con la fluidez del polvo en su proceso de Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades precisas de los laboratorios. Nuestra experiencia asegura que logre una densidad uniforme, reduzca los defectos y mejore la consistencia de las piezas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus operaciones CIP y ofrecer resultados confiables para sus aplicaciones críticas!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad