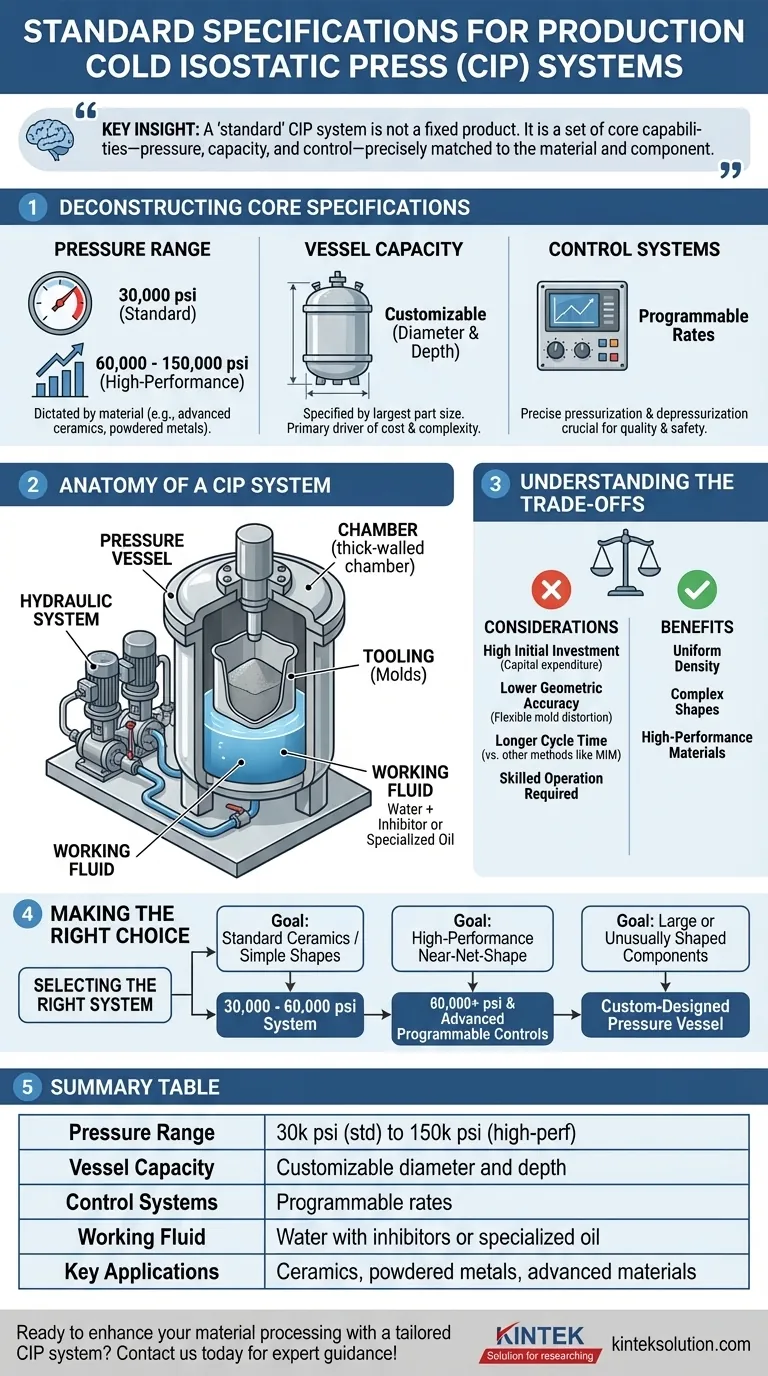

Aunque no existe una norma universal única, un sistema de prensado isostático en frío (CIP) de producción se define fundamentalmente por su capacidad de presión, el tamaño del recipiente y los sistemas de control. Las unidades de producción estándar a menudo presentan una presión de 30,000 psi, pero el rango operativo para muchos materiales se extiende mucho más, desde 60,000 hasta 150,000 psi. El tamaño físico es altamente personalizable para acomodar las piezas que se están fabricando.

La idea más crítica es que un sistema CIP "estándar" no es un producto fijo. Es un conjunto de capacidades fundamentales —presión, capacidad y control— que deben coincidir con precisión con el material específico que se está procesando y las propiedades deseadas del componente final.

Deconstruyendo las Especificaciones Centrales

Para evaluar adecuadamente un sistema CIP de producción, debe ir más allá de un único "estándar" y comprender las variables clave que definen su rendimiento y su idoneidad para su aplicación.

Rango de Presión: El Factor Decisivo

La especificación más importante es la presión máxima de funcionamiento. Si bien muchos sistemas de producción de uso general se construyen para una presión estándar de 30,000 psi (aproximadamente 207 MPa), esto es solo una línea de base.

La presión requerida está dictada por el material que se está compactando. Las cerámicas de alto rendimiento, los metales en polvo y otros materiales avanzados a menudo requieren un rango operativo mucho mayor de 60,000 a 150,000 psi (400 a 1000 MPa) para lograr la densidad inicial y la uniformidad necesarias.

Capacidad del Recipiente: Tamaño y Geometría

No hay un tamaño estándar para un recipiente a presión CIP. Las dimensiones se especifican en función de la pieza más grande que se pretende producir.

Las métricas clave son el diámetro interno de trabajo y la profundidad interna de trabajo del recipiente. Estos parámetros, junto con la clasificación de presión, son los principales impulsores del costo general y la complejidad del sistema.

Sistemas de Control: Garantizar la Calidad y la Seguridad

Una especificación crítica, aunque a menudo se pasa por alto, es la capacidad del sistema para gestionar la presión. El éxito del CIP depende de tasas de presurización y despresurización controladas con precisión.

Aumentar la presión demasiado rápido puede atrapar aire y causar defectos, mientras que disminuirla demasiado rápido puede provocar grietas. Un sistema de calidad proporciona un control programable sobre todo este ciclo.

Anatomía de un Sistema CIP

Cada sistema CIP de producción se construye en torno a unos pocos componentes esenciales que trabajan juntos para aplicar una presión uniforme.

El Recipiente a Presión

Este es el corazón del sistema, una cámara altamente diseñada para contener presiones extremas de forma segura. Su durabilidad y diseño son primordiales tanto para la seguridad operativa como para la longevidad.

El Sistema Hidráulico

Este sistema, que generalmente comprende una bomba externa y un intensificador, genera la alta presión requerida para la compactación. Empuja el fluido de trabajo hacia el recipiente a presión sellado para crear el entorno isostático.

El Fluido de Trabajo

Se utiliza un medio líquido para transmitir la presión de manera uniforme sobre la pieza. Típicamente es agua mezclada con un inhibidor de corrosión o un aceite especializado. La elección del fluido depende del rango de presión y la compatibilidad con los componentes del sistema.

Las Herramientas (Moldes)

El material en polvo se contiene dentro de un molde flexible y estanco a líquidos. Este molde se coloca dentro del recipiente. La uniformidad de la pieza final depende en gran medida del diseño y el material de este molde.

Comprensión de las Compensaciones

El prensado isostático en frío es una tecnología poderosa, pero conlleva limitaciones específicas que deben considerarse durante la evaluación.

Alta Inversión Inicial

Los sistemas CIP, particularmente los modelos de alta presión y gran capacidad, representan un gasto de capital significativo. El costo del recipiente a presión y los sistemas de bombeo de alta presión es sustancial.

Precisión Geométrica Potencialmente Menor

Debido a que el proceso depende de un molde flexible, la precisión dimensional de la pieza "en verde" final puede ser menor que con la compactación con troquel rígido o el moldeo por inyección. Algo de distorsión del molde bajo presión es inevitable.

Tasa de Producción Frente a Otros Métodos

Si bien es adecuado para la automatización, el tiempo de ciclo para el CIP —que incluye carga, llenado, presurización, despresurización y descarga— es a menudo más largo que para tecnologías competidoras como el prensado axial o el moldeo por inyección de metales. Esto puede hacerlo menos adecuado para la producción de muy alto volumen de piezas pequeñas.

Restricciones de Material y Mano de Obra

El proceso requiere operadores capacitados para gestionar los parámetros del ciclo y garantizar la calidad. Además, no todos los materiales se pueden compactar eficazmente con este método o pueden requerir herramientas especializadas.

Tomar la Decisión Correcta para su Aplicación

La selección de las especificaciones correctas requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es compactar cerámicas estándar o formas simples de metal en polvo: Un sistema en el rango de 30,000 a 60,000 psi con un recipiente dimensionado para sus piezas típicas es probablemente la solución más rentable.

- Si su enfoque principal es producir piezas de forma casi neta a partir de materiales de alto rendimiento: Debe priorizar un sistema de alta presión (más de 60,000 psi) con controles avanzados y programables para el ciclo de presurización.

- Si su enfoque principal es la fabricación de componentes grandes o de forma inusual: Su especificación más crítica será un recipiente a presión diseñado a medida, que será el principal impulsor del costo y el tiempo de entrega del proyecto.

En última instancia, elegir el sistema CIP adecuado consiste en hacer coincidir las capacidades de la máquina directamente con las demandas de su material y la geometría de su pieza.

Tabla de Resumen:

| Especificación | Detalles |

|---|---|

| Rango de Presión | 30,000 psi (estándar) a 150,000 psi (alto rendimiento) |

| Capacidad del Recipiente | Diámetro y profundidad personalizables según el tamaño de la pieza |

| Sistemas de Control | Tasas programables de presurización y despresurización |

| Fluido de Trabajo | Agua con inhibidores o aceite especializado |

| Aplicaciones Clave | Cerámicas, metales en polvo, materiales avanzados |

¿Listo para mejorar el procesamiento de materiales de su laboratorio con un sistema CIP personalizado? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades específicas de cerámicas, metales y más. Nuestras soluciones ofrecen un control preciso de la presión, una compactación uniforme y una mayor eficiencia para sus objetivos de producción. ¡Contáctenos hoy para discutir cómo podemos apoyar su aplicación y brindarle orientación experta!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad