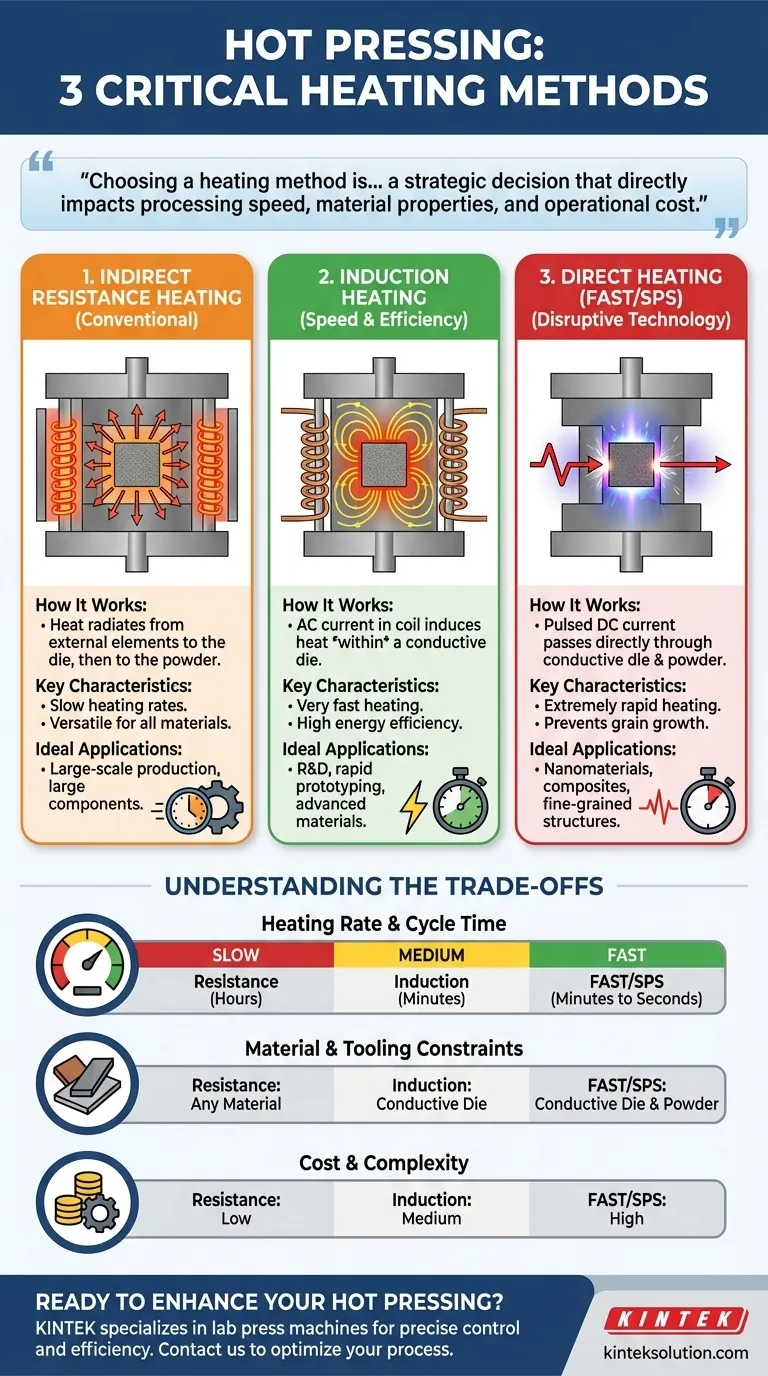

En el prensado en caliente, el método de calentamiento es tan crítico como la presión y la temperatura. Las tres técnicas principales utilizadas para alcanzar la temperatura objetivo son el calentamiento por resistencia indirecta, el calentamiento por inducción y el calentamiento directo mediante la Técnica de Sinterización Asistida por Campo (FAST), también conocida comúnmente como Sinterización por Plasma de Chispa (SPS). Cada método ofrece un enfoque distinto para suministrar energía térmica al material que se está procesando.

Elegir un método de calentamiento no se trata solo de alcanzar una temperatura objetivo; es una decisión estratégica que afecta directamente la velocidad de procesamiento, las propiedades del material y el costo operativo. La elección correcta depende completamente de la conductividad de su material, la microestructura deseada y sus objetivos de producción.

Calentamiento por Resistencia Indirecta: El Caballo de Batalla Convencional

El calentamiento por resistencia indirecta es el método más tradicional y sencillo utilizado en el prensado en caliente. Opera bajo principios similares a un horno convencional de alta temperatura.

Cómo Funciona

El calor se genera al pasar una corriente eléctrica a través de elementos de alta resistencia (por ejemplo, disiliciuro de molibdeno, carburo de silicio o grafito) situados alrededor de las herramientas de prensado. Este calor luego irradia y se conduce desde los elementos hasta la matriz, y finalmente, hasta el compacto de polvo. El proceso es indirecto porque la fuente de calor es externa al conjunto de la matriz.

Características Clave

Este método se caracteriza por tasas de calentamiento relativamente lentas. A menudo existe un gradiente térmico significativo inicialmente, ya que la matriz exterior debe calentarse antes de que la muestra en el núcleo alcance la temperatura. Sin embargo, es muy versátil y se puede utilizar tanto para materiales eléctricamente conductores como no conductores.

Aplicaciones Ideales

El calentamiento por resistencia es muy adecuado para la producción a gran escala, el procesamiento de componentes grandes y las aplicaciones donde los ciclos térmicos rápidos no son necesarios o podrían ser perjudiciales para la pieza final.

Calentamiento por Inducción: Velocidad y Eficiencia

El calentamiento por inducción ofrece un salto significativo en velocidad y eficiencia al generar calor directamente dentro de las herramientas de prensado.

Cómo Funciona

Se pasa una corriente alterna a través de una bobina de cobre que rodea el conjunto de la matriz. Esto crea un campo magnético potente y que cambia rápidamente. El campo magnético induce fuertes corrientes de Foucault eléctricas dentro de la matriz eléctricamente conductora (típicamente grafito). La propia resistencia eléctrica de la matriz hace que estas corrientes generen un calor intenso y rápido, un proceso conocido como calentamiento Joule.

Características Clave

La principal ventaja son las tasas de calentamiento muy rápidas, a menudo un orden de magnitud más rápidas que el calentamiento por resistencia indirecta. Debido a que el calor se genera dentro de la matriz, la eficiencia energética es alta y el control de la temperatura puede ser muy preciso.

Aplicaciones Ideales

Este método es excelente para la investigación y el desarrollo, la creación rápida de prototipos y la fabricación de materiales avanzados donde los ciclos térmicos más rápidos pueden mejorar el rendimiento o refinar las microestructuras.

Calentamiento Directo (FAST/SPS): La Tecnología Disruptiva

La Técnica de Sinterización Asistida por Campo (FAST), o Sinterización por Plasma de Chispa (SPS), es el método más avanzado, que combina el calentamiento con efectos de campo eléctrico para una velocidad sin precedentes.

Cómo Funciona

A diferencia de otros métodos, una corriente pulsada de CC de alto amperaje y bajo voltaje se pasa directamente a través de la matriz conductora y del propio compacto de polvo. Este paso directo de la corriente da como resultado un calentamiento Joule interno extremadamente rápido. También se cree que el campo eléctrico asociado ayuda a limpiar las superficies de las partículas y mejora la difusión atómica, acelerando el proceso de sinterización y densificación.

Características Clave

FAST/SPS se define por sus tasas de calentamiento extremadamente rápidas, capaces de alcanzar cientos o incluso miles de grados Celsius por minuto. Esto permite la consolidación en una fracción del tiempo requerido por otros métodos, lo cual es fundamental para prevenir el crecimiento de grano y preservar las características nanométricas en materiales avanzados.

Aplicaciones Ideales

Esta técnica es la mejor opción para sinterizar nanomateriales, producir materiales con gradiente funcional y desarrollar nuevos compuestos metálicos o cerámicos donde lograr la densidad total manteniendo una microestructura de grano fino es primordial.

Comprensión de las Compensaciones: Una Vista Comparativa

Elegir el método correcto requiere una comprensión clara de sus diferencias fundamentales en rendimiento y aplicación.

Tasa de Calentamiento y Tiempo de Ciclo

La diferencia en la velocidad es la compensación más significativa.

- FAST/SPS es el más rápido por un amplio margen, permitiendo tiempos de ciclo de minutos.

- Inducción es significativamente más rápido que la resistencia, con tiempos de ciclo a menudo inferiores a una hora.

- Resistencia es el más lento, con ciclos que pueden durar varias horas.

Restricciones de Material y Herramientas

Su material dicta la viabilidad de cada método.

- El calentamiento por resistencia es el más versátil; puede calentar cualquier material porque depende de la radiación y conducción externas.

- El calentamiento por inducción requiere una matriz/susceptor eléctricamente conductora (casi siempre grafito).

- FAST/SPS requiere tanto una matriz conductora como un compacto de polvo que sea al menos parcialmente conductor para permitir que la corriente lo atraviese eficazmente.

Costo y Complejidad

La inversión inicial y la complejidad operativa varían significativamente.

- Los sistemas de resistencia son generalmente los menos costosos y más sencillos de operar.

- Los sistemas de inducción representan una inversión moderada y requieren una mayor comprensión de la electromagnética para su configuración correcta.

- Las máquinas FAST/SPS son las más caras y complejas, ya que requieren fuentes de alimentación especializadas y un control de proceso preciso.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de calentamiento debe ser un reflejo directo de los objetivos técnicos y económicos de su proyecto.

- Si su enfoque principal es la producción rentable a gran escala de materiales establecidos: El calentamiento por resistencia indirecta es la opción más fiable y escalable.

- Si su enfoque principal es la creación rápida de prototipos o el procesamiento con velocidad moderada y alta eficiencia: El calentamiento por inducción proporciona un excelente equilibrio entre velocidad, control y versatilidad para muchos materiales avanzados.

- Si su enfoque principal es el desarrollo de nanomateriales o compuestos avanzados con máxima densidad y mínimo crecimiento de grano: La Técnica de Sinterización Asistida por Campo (FAST/SPS) es la herramienta definitiva por su velocidad inigualable y sus mecanismos de densificación únicos.

Comprender estos principios fundamentales de calentamiento le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Método de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Calentamiento por Resistencia Indirecta | Tasas de calentamiento lentas, versátil para todos los materiales | Producción a gran escala, componentes grandes |

| Calentamiento por Inducción | Tasas de calentamiento rápidas, alta eficiencia con matrices conductoras | I+D, creación rápida de prototipos, materiales avanzados |

| Calentamiento Directo (FAST/SPS) | Tasas de calentamiento extremadamente rápidas, previene el crecimiento de grano | Nanomateriales, compuestos, microestructuras de grano fino |

¿Listo para mejorar las capacidades de prensado en caliente de su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer sus necesidades específicas. Ya sea que esté trabajando en producción a gran escala o en nanomateriales avanzados, nuestro equipo ofrece control preciso de la temperatura, eficiencia y fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su procesamiento de materiales e impulsar sus resultados de investigación.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa hidráulica calentada automática dividida con placas calentadas

La gente también pregunta

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Qué papel juega una prensa de laboratorio calentada en la medición de la difusividad de iones de litio? Optimice la investigación de baterías de estado sólido

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?