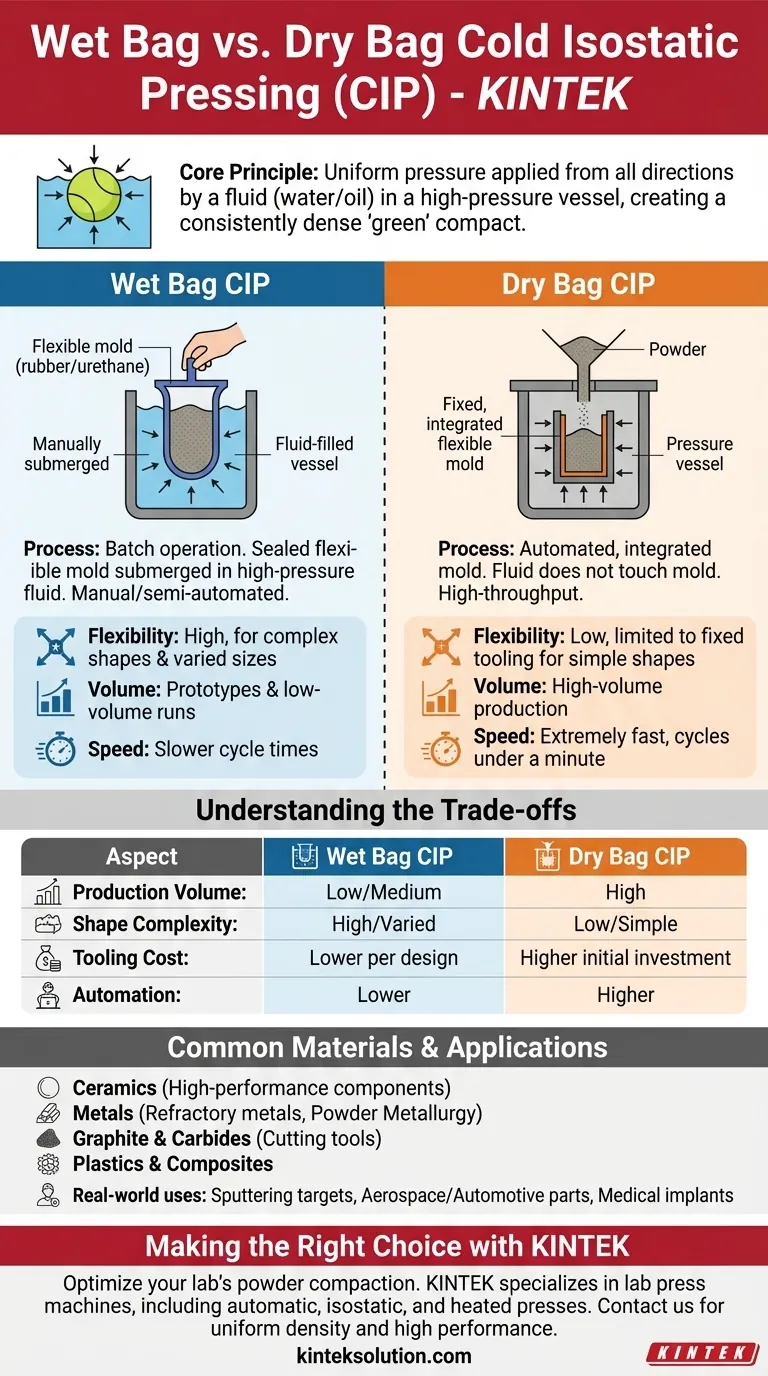

En el Prensado Isostático en Frío (CIP), los dos métodos principales son Bolsa Húmeda (Wet Bag) y Bolsa Seca (Dry Bag). El CIP de Bolsa Húmeda implica sellar el material en polvo en un molde flexible, sumergirlo en un recipiente con fluido a alta presión y aplicar presión uniforme. En contraste, el CIP de Bolsa Seca integra el molde flexible en el propio recipiente a presión, lo que permite un proceso más automatizado donde el polvo se rellena y se presiona en su lugar.

La diferencia fundamental radica en su modelo operativo: el CIP de Bolsa Húmeda ofrece la máxima flexibilidad para piezas variadas o complejas, lo que lo hace ideal para prototipos y lotes pequeños. El CIP de Bolsa Seca está diseñado para la velocidad y la automatización, perfectamente adecuado para la producción de alto volumen de formas estandarizadas más simples.

El Principio Central del CIP

El Prensado Isostático en Frío es un método de compactación de polvos utilizado para crear un objeto sólido, conocido como compacto "verde", antes de un paso final de calentamiento como la sinterización.

Cómo Funciona la Presión Isostática

El proceso utiliza un fluido incompresible (generalmente agua o aceite) dentro de un recipiente de alta presión para ejercer una presión uniforme sobre la muestra desde todas las direcciones. Imagine apretar una pelota de tenis sumergida en agua: la presión se aplica uniformemente en toda su superficie.

Esta presión uniforme compacta el polvo en una forma con una densidad muy constante. Esta alta resistencia en verde y uniformidad de densidad son críticas para producir componentes de alto rendimiento con defectos internos mínimos.

El Proceso CIP de Bolsa Húmeda

El método de Bolsa Húmeda es el más tradicional y flexible de las dos técnicas. Su nombre proviene del hecho de que el molde entra en contacto directo con el fluido de presurización.

Cómo Funciona

El proceso es una operación por lotes manual o semiautomatizada. Primero, el polvo se rellena y sella dentro de un molde flexible e impermeable hecho de caucho o uretano. Luego, este molde sellado se sumerge en el recipiente a presión lleno de fluido. Finalmente, el recipiente se sella y se presuriza, compactando la pieza.

Características Clave

El CIP de Bolsa Húmeda es muy versátil. Dado que el molde es una herramienta independiente, se puede utilizar para producir una amplia variedad de formas y tamaños en una sola prensa, incluidas geometrías altamente complejas. Esto lo hace ideal para investigación y desarrollo, creación de prototipos y tiradas de producción de bajo volumen.

El Proceso CIP de Bolsa Seca

El método de Bolsa Seca está diseñado para la fabricación de alto rendimiento y la automatización. Lo "seco" se refiere al hecho de que el molde lleno de polvo no entra en contacto directo con el fluido de presurización.

Cómo Funciona

En esta configuración, el molde flexible es un accesorio permanente incorporado directamente en la pared del recipiente a presión. El proceso es automatizado: el polvo se rellena en la cavidad del molde desde arriba, la prensa se sella y se aplica presión al exterior del molde integrado. Luego, la pieza compactada se expulsa y el ciclo se repite.

Características Clave

Este método es extremadamente rápido, con tiempos de ciclo a menudo inferiores a un minuto. Su diseño está optimizado para producir grandes cantidades de formas relativamente simples y consistentes, como tubos o varillas. Es la opción dominante para entornos de producción en masa.

Comprender las Compensaciones

Elegir entre CIP de Bolsa Húmeda y Bolsa Seca es una decisión impulsada por los objetivos de producción, la complejidad de la pieza y el presupuesto. Ninguno es inherentemente superior; simplemente son adecuados para diferentes tareas.

Volumen de Producción y Velocidad

La Bolsa Seca es el claro ganador para la fabricación de alto volumen debido a sus ciclos rápidos y automatizados. La Bolsa Húmeda es un proceso por lotes y es significativamente más lento, lo que lo hace mejor para piezas únicas o producciones pequeñas.

Complejidad y Flexibilidad de la Forma

La Bolsa Húmeda ofrece una flexibilidad incomparable. Puede presionar varias piezas de diferentes tamaños y formas complejas en un solo ciclo. La Bolsa Seca está limitada a la forma única de su utillaje integrado, lo que la hace mucho más rígida.

Costos de Utillaje y Automatización

El utillaje de Bolsa Húmeda es más simple y menos costoso por diseño, pero el proceso requiere más mano de obra manual. Los sistemas de Bolsa Seca requieren una mayor inversión inicial en maquinaria automatizada y utillaje integrado, pero ofrecen costos laborales mucho más bajos por pieza a escala.

Materiales y Aplicaciones Comunes

El CIP es un paso vital en la fabricación de componentes avanzados en numerosas industrias, y se utiliza para compactar una amplia gama de materiales en polvo.

Materiales Adecuados para CIP

El proceso es efectivo para materiales que pueden formarse en un compacto verde estable. Los ejemplos comunes incluyen:

- Cerámicas: Para componentes de alto rendimiento.

- Metales: Incluidos metales refractarios como el tungsteno y el molibdeno.

- Metalurgia de Polvos: Para crear piezas como rodamientos y engranajes.

- Grafito y Carburos: Utilizados para herramientas de corte y piezas de alto desgaste.

- Plásticos y Compuestos: Para aplicaciones especializadas.

Usos Industriales en el Mundo Real

El CIP es fundamental para producir blancos de pulverización (sputtering targets) para la industria electrónica, componentes para los sectores aeroespacial y automotriz, e implantes para el campo médico. La alta densidad uniforme que logra es esencial para piezas que deben funcionar bajo condiciones extremas.

Tomando la Decisión Correcta para su Objetivo

Sus necesidades específicas de fabricación determinarán qué método CIP es el apropiado.

- Si su enfoque principal es I+D, creación de prototipos o producción de piezas complejas en volúmenes bajos: El CIP de Bolsa Húmeda ofrece la libertad de diseño y flexibilidad necesarias.

- Si su enfoque principal es la producción automatizada de alto volumen de piezas estandarizadas: El CIP de Bolsa Seca proporciona la velocidad, repetibilidad y eficiencia requeridas.

- Si su enfoque principal es lograr la máxima densidad uniforme antes de la sinterización: Ambos métodos son excelentes, por lo que la decisión debe basarse en su escala de producción requerida y la geometría de la pieza.

Comprender las capacidades distintas de cada método le permite seleccionar el proceso de fabricación preciso para sus objetivos técnicos y comerciales.

Tabla Resumen:

| Aspecto | CIP de Bolsa Húmeda | CIP de Bolsa Seca |

|---|---|---|

| Tipo de Proceso | Operación por lotes, molde sumergido en fluido | Automatizado, molde integrado en el recipiente |

| Mejor para | Prototipos, formas complejas, bajo volumen | Producción de alto volumen, formas simples |

| Flexibilidad | Alta, maneja tamaños y geometrías variadas | Baja, limitada al utillaje fijo |

| Velocidad | Más lento, pasos manuales | Más rápido, tiempos de ciclo inferiores a un minuto |

| Costo del Utillaje | Menor por diseño, moldes más simples | Mayor inversión inicial, sistemas automatizados |

¿Listo para optimizar el proceso de compactación de polvos de su laboratorio? KINTEK se especializa en máquinas prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Ya sea que se dedique a I+D o a la producción de alto volumen, nuestras soluciones garantizan una densidad uniforme y un alto rendimiento. ¡Contáctenos hoy para conversar sobre cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior