En resumen, el tamaño inconsistente de los pellets es casi siempre el resultado de una distribución desigual del material, una aplicación de presión inconsistente o una integridad de la matriz comprometida. Estos tres factores impiden una compactación uniforme, lo que lleva a variaciones en el producto final.

Lograr pellets consistentes no se trata de una única técnica secreta, sino de controlar sistemáticamente tres dominios distintos: la preparación de su material, la aplicación de presión y el estado de su equipo. Dominar esto elimina las conjeturas y garantiza resultados reproducibles.

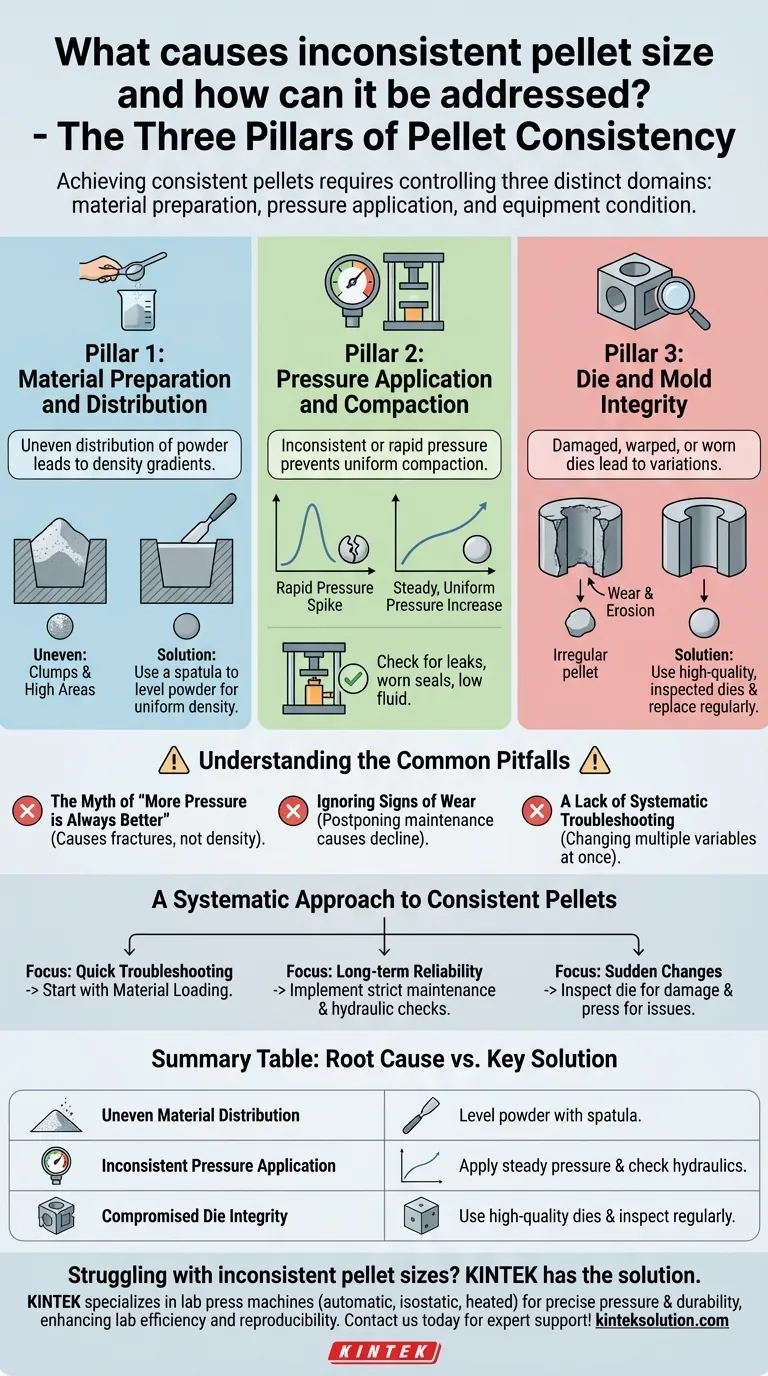

Diagnóstico de la causa raíz: Los tres pilares de la consistencia de los pellets

Para resolver el problema, primero debe identificar cuál de las tres áreas principales es la fuente de su inconsistencia. Cada pilar representa un punto de control crítico en el proceso de peletización.

Pilar 1: Preparación y distribución del material

El problema más común y fácil de corregir es cómo se carga el material en la matriz.

Una distribución uniforme del polvo es la base de un pellet uniforme. Si el polvo se apila más alto en un área, esa sección se volverá más densa mucho más rápido, impidiendo que otras áreas se compacten correctamente.

Use una espátula de metal delgada para nivelar suavemente el material dentro de la cavidad de la matriz. Esto rompe los grumos y elimina los gradientes de densidad antes de aplicar la presión, asegurando una densidad inicial uniforme.

Pilar 2: Aplicación y compactación de la presión

La forma en que se aplica la fuerza es tan crítica como el material en sí. La inconsistencia aquí puede deberse tanto a la técnica del operador como a la salud de la máquina.

Una aplicación repentina y rápida de presión puede atrapar aire y no compactar el material de manera uniforme. El objetivo debe ser un aumento constante y uniforme de la presión para permitir que el material se asiente y se compacte de manera cohesiva.

Si su técnica es sólida, investigue el equipo. La presión insuficiente o fluctuante a menudo apunta a un sistema hidráulico defectuoso. Verifique si hay fugas, sellos desgastados o niveles bajos de líquido, ya que estos pueden evitar que la prensa entregue la fuerza requerida de manera consistente.

Pilar 3: Integridad de la matriz y el molde

La variable final es el estado físico de la matriz misma. Una técnica perfecta no puede compensar un equipo defectuoso.

La matriz es el molde de su producto final. Si los orificios de la matriz se han dañado, deformado o no se fabrican con una alta tolerancia, los pellets resultantes serán inherentemente inconsistentes. Siempre use una matriz de alta calidad con dimensiones de orificio uniformes.

Con el tiempo, incluso las mejores matrices experimentan desgaste del molde. Los materiales abrasivos pueden erosionar las superficies internas, lo que lleva a variaciones en el diámetro y la densidad de los pellets. Inspeccione regularmente las matrices en busca de signos de desgaste y reemplácelas como parte de un programa de mantenimiento de rutina.

Comprensión de los errores comunes

Simplemente conocer las causas no es suficiente. También debe ser consciente de los conceptos erróneos y errores comunes que pueden perpetuar el problema.

El mito de que "más presión siempre es mejor"

Aplicar una presión excesiva es un error común al intentar corregir otros problemas. Esto puede hacer que el pellet se fracture, se vuelva excesivamente quebradizo o incluso dañe la matriz. El objetivo es la compactación óptima, no la fuerza máxima.

Ignorar los signos de desgaste

Posponer el mantenimiento es una causa frecuente de la disminución de la consistencia. Una matriz que produjo pellets perfectos hace un mes puede ser la fuente de sus problemas hoy. Trate sus matrices y prensas como instrumentos de precisión que requieren inspección y cuidado regulares.

Falta de resolución sistemática de problemas

Cuando aparece la inconsistencia, los operadores a menudo cambian múltiples variables a la vez, ajustando la presión y cambiando su técnica de carga. Esto hace imposible identificar la verdadera causa raíz. Cambie solo una variable a la vez para aislar sistemáticamente el problema.

Un enfoque sistemático para pellets consistentes

Utilice este marco para guiar sus acciones, ya sea que esté resolviendo un problema inmediato o estableciendo un proceso a largo plazo.

- Si su enfoque principal es la resolución rápida de problemas: Comience con su técnica de carga de material, ya que es la variable más común y fácilmente corregible.

- Si su enfoque principal es la fiabilidad del proceso a largo plazo: Implemente un programa de mantenimiento estricto para inspeccionar y reemplazar matrices desgastadas y verificar su sistema hidráulico.

- Si observa cambios repentinos en la calidad de los pellets: Su primer paso debe ser inspeccionar la matriz en busca de daños y la prensa en busca de problemas hidráulicos, ya que estos a menudo indican una falla de un componente.

Al abordar metódicamente el material, la presión y el equipo, pasará de ajustes reactivos a un control proactivo sobre su proceso.

Tabla resumen:

| Causa raíz | Solución clave |

|---|---|

| Distribución irregular del material | Use una espátula para nivelar el polvo en la matriz para una densidad uniforme |

| Aplicación de presión inconsistente | Aplique presión constante y revise el sistema hidráulico en busca de fugas o desgaste |

| Integridad de la matriz comprometida | Use matrices de alta calidad e inspeccione regularmente en busca de desgaste o daño |

¿Tiene problemas con el tamaño inconsistente de los pellets en su laboratorio? KINTEK se especializa en prensas de laboratorio, incluidas prensas automáticas, isostáticas y calentadas, diseñadas para brindar una presión precisa y durabilidad para una peletización confiable. Nuestro equipo lo ayuda a lograr resultados uniformes al abordar los problemas de material, presión y matriz, mejorando la eficiencia y la reproducibilidad de su laboratorio. ¡Contáctenos hoy para encontrar la prensa perfecta para sus necesidades y obtener soporte experto!

Guía Visual

Productos relacionados

- Molde de prensa cilíndrico para laboratorio

- Molde de prensa poligonal de laboratorio

- Ensamblar molde de prensa cilíndrica para laboratorio

- XRF KBR Anillo de acero de laboratorio de polvo de pellets de prensado de moldes para FTIR

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

La gente también pregunta

- ¿Por qué es necesario un molde cilíndrico estandarizado al probar materiales de electrodos? Garantice la precisión y la coherencia de los datos

- ¿Cómo afecta la selección de un molde cilíndrico de precisión a las briquetas de carbón vegetal? Domine la densidad y la integridad estructural

- ¿Qué factores técnicos se consideran al seleccionar moldes de acero inoxidable de precisión? Optimizar la formación de polvo de fluoruro

- ¿Por qué es crucial el diseño de moldes cilíndricos de alta dureza en la metalurgia de polvos? Desbloquee la precisión y la integridad de la muestra.

- ¿Cómo deben prepararse el juego de troqueles y el mortero con su pistilo antes de su uso? Garantizar la pureza y evitar la contaminación cruzada